BLOWTEC

LES SPÉCIALISTES DU SOUFFLAGE DE RÉCIPIENTS EN PET

BLOWTEC est une entreprise jeune et dynamique, qui opère sur le marché italien et international des constructeurs de machines pour l’industrie des récipients en plastique. Nous concevons et fabriquons des machines capables de réaliser tout type de récipient en PET et de satisfaire aux exigences de nos fidèles clients.

L’entreprise a été créée par PROMEC dans une région de renommée internationale pour son savoir-faire dans le domaine PET, avec la collaboration de spécialistes du secteur et avec pour objectif d’élargir et de compléter la gamme de produits du groupe Promec.

Grâce à BLOWTEC, Promec compte actuellement parmi les quelques fabricants dans le monde qui réalisent à la fois des souffleuses et des remplisseuses pour bouteilles en PET, sous forme de machines autonomes ou combinées, en offrant aux clients l’opportunité de bénéficier d’un interlocuteur unique pour l’ensemble de la ligne, avec des avantages considérables sur le plan économique et de la gestion des projets.

Dès ses débuts, Blowtec a collaboré, aux côtés de Promec, avec des Universités et centres de recherche, en vue de réaliser des machines simples et polyvalentes, capables de réduire la consommation d’énergie et l’impact sur l’environnement.

Notre société est part de groupe Promec, entreprise leader sur la scène italienne et internationale dans la conception et la fourniture de solutions pour le rinçage et la stérilisation de tout type de récipient, y compris dans les secteurs ultra-propre et aseptique, ainsi que de lignes de remplissage pour petits et grands récipients, jusqu’à 30 litres

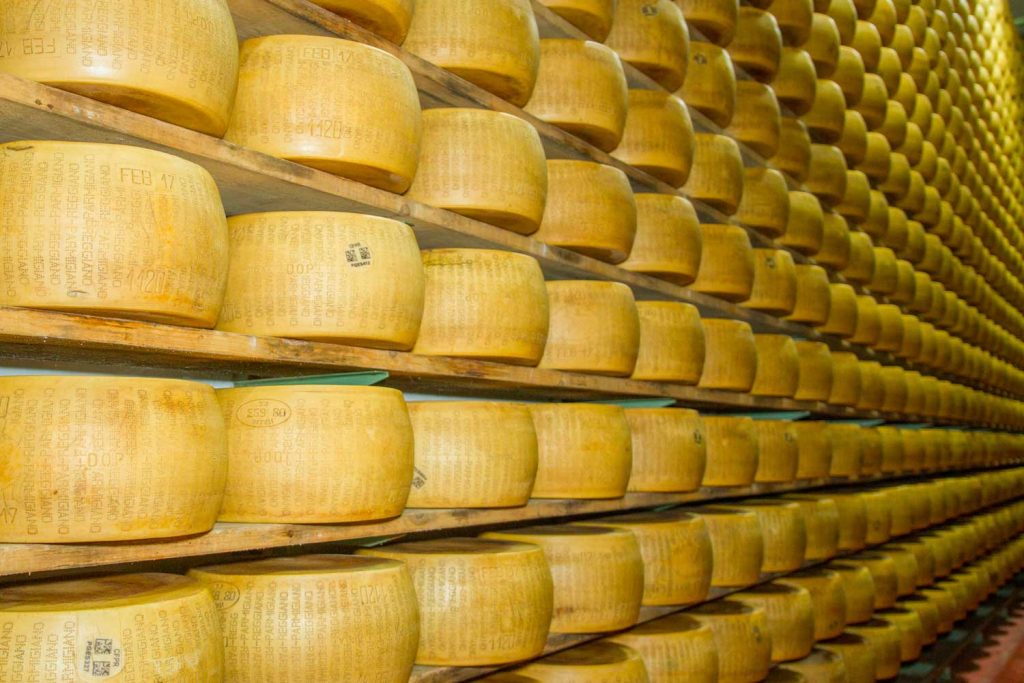

La troisième société du groupe est Melegari Technology, nouvelle marque de Melegari Manghi, une entreprise historique dans le panorama italien et mondial des producteurs de machines et d’installations pour le remplissage de tout type de produit liquide. Fondée dans les années 1970, l’entreprise, consacrée dès ses débuts au marché de l’alimentaire – la tomate principalement – s’est peu à peu orientée vers d’autres produits plus proches de l’univers des boissons pour parvenir aujourd’hui à rivaliser avec les leaders mondiaux dans ce secteur spécifique.

Grâce à cette importante synergie, notre groupe est à même de proposer au marché une gamme vaste et complète de produits :de la fabrication du récipient jusqu’au conditionnement final. Ainsi, le client peut faire appel à nos services pour des projets complets avec l’avantage de disposer d’un interlocuteur unique, qui se veut partenaire, conseiller et ami.

Blowtec allie expérience et innovation, grâce à la passion et aux compétences d’un groupe jeune et dynamique qui ne cesse d’évoluer et qui a su réaliser des souffleuses simples, compactes et polyvalentes, pour donner forme aux idées des clients dans un contexte mondial où le « design » du récipient joue un rôle clé dans les stratégies de marketing.

En restant constamment aux côtés de nos clients, et en nous considérant comme des partenaires à part entière et non pas comme de simples fournisseurs, nous avons su enrichir et innover notre savoir-faire, notamment grâce aux multiples défis que notre clientèle nous a lancés.

Cette approche, qui nous est propre depuis le début, a donné naissance à une gamme étendue de machines permettant de fabriquer des récipients dédiés au remplissage et au conditionnement de produits dans de multiples secteurs industriels, comme l’eau, les sodas, la bière, les jus de fruits, les boissons alcoolisées, les huiles, les sauces et le lait frais et ESL, en version Ultraclean avec stérilisation de préformes par H2O2, et bien plus encore.

Lorsque vous choisissez un fournisseur, vous n’avez pas encore la certitude d’avoir trouvé un vrai partenaire. Et l’on peut difficilement exprimer par des mots ce qui, avec le temps seulement, pourra être mesuré dans les faits.

De toute évidence, vous et nous, nous tomberons cependant d’accord sur LE paramètre de référence : le retour sur investissement.

En adoptant le concept du « servant leadership”, partagé à tous les niveaux de l’entreprise, Blowtec a appliqué, avec constance et avec succès les notions d’écoute, d’empathie, de soin, de sensibilisation, de persuasion, de conceptualisation, de clairvoyance, d’administration, d’engagement et de construction d’une communauté.

Blowtec est une entreprise capable de deviner et d’interpréter les besoins et les perspectives qui en découlent. En apportant à ces besoins des réponses efficaces, fiables et modulaires ; en encourageant et en récompensant l’initiative de chacun et, en même temps, en investissant dans le partage du savoir en entreprise, nous avons consolidé au fur et à mesure une plate-forme de solutions susceptibles d’encourager nos clients et nos partenaires à nous confier des domaines de responsabilité toujours plus importants.

Notre entreprise collabore depuis plus de 20 ans avec la Faculté d’Ingénierie de Parme et avec d’autres centres de recherche pour relever des défis toujours plus complexes, pour étudier des solutions de pointe sur le plan technologique et pour devancer les attentes du marché et les exigences de notre clientèle. Cette collaboration a abouti à de nombreux brevets déposés par notre entreprise, qui s’est toujours distinguée par sa créativité et son innovation, autant d’éléments grâce auxquels elle est parvenue à des solutions chaque fois meilleures pour résoudre les problèmes de nos clients et pour réaliser des machines toujours plus efficaces et plus performantes, réduisant ainsi la consommation d’énergie et privilégiant des solutions modulaires et éco-durables. Notre leadership est le fruit du courage qui nous a toujours distingués dans nos investissements constants et importants dans de nouvelles technologies et dans de nouveaux concepts, souvent rendus possibles uniquement avec l’implication des clients dans des projets extrêmement innovants.

La collaboration entre les entreprises de notre groupe et les centres de recherche a mené à la conception d’une innovante machine intégrée souffleuse-stérilisateur-remplisseuse et boucheuse (Syncroblock) en version Ultraclean, pour des produits sensibles comme le lait, les yaourts et les jus de fruits.

De nos jours, le développement durable devient un concept de plus en plus important. Parvenir à un développement durable représente aujourd’hui un défi aussi bien social, environnemental qu’économique.

Bien que les entreprises doivent inévitablement continuer à poursuivre leurs dynamiques industrielles, elles ne doivent pas pour autant oublier que le processus de changement, l’exploitation des ressources, les plans d’investissement et les directives technologiques doivent être, dans une mesure croissante, en synergie avec l’environnement dans lequel nous vivons, malheureusement déjà trop compromis.

Lorsque nous concevons et réalisons nos machines, c’est dans cet état d’esprit que nous mettons en œuvre toutes les initiatives réalisables pour développer et créer les systèmes les plus respectueux de l’environnement possibles, tout en garantissant efficacité et fiabilité, mais en réduisant au minimum l’impact sur l’environnement.

Nous ne sommes pas seulement dans le business pour… le business ! Nous le faisons avec passion et, avant tout, par passion. C’est pour cela que chez Blowtec nous attribuons une importance absolue non seulement au « quoi », mais aussi au « comment ». Nous dédions tous les jours notre attention à la façon dont nous nous mettons en relation à l’intérieur et à l’extérieur de notre entreprise, car nous désirons être reconnus pour notre valeur et par nos valeurs.

Voilà pourquoi nos principes ne sont pas négociables en matière de :

- Respect de la loi

- Respect envers les autres

- Respect des critères d’honnêteté

- Intégrité morale entière

- Aucune distinction de race, religion, genre, handicap ou orientation sexuelle

- Qualité et sécurité sur le travail

- Respect de l’environnement

Aujourd’hui plus que jamais, le mot « partenaire » prend une valeur non pas rhétorique, mais concrète : ensemble on peut, et on peut mieux. Réellement. Nos valeurs, notre mission et le partage de la part de nos collaborateurs de la « vision » de l’entreprise sont les points de référence pour garantir une avancée constante vers le futur ; éléments à la base de notre code de conduite, grâce auxquels, plus largement, sont définies la qualité, la compétitivité et la croissance de l’entreprise.

PHASES DU PROCESSUS DE SOUFFLAGE

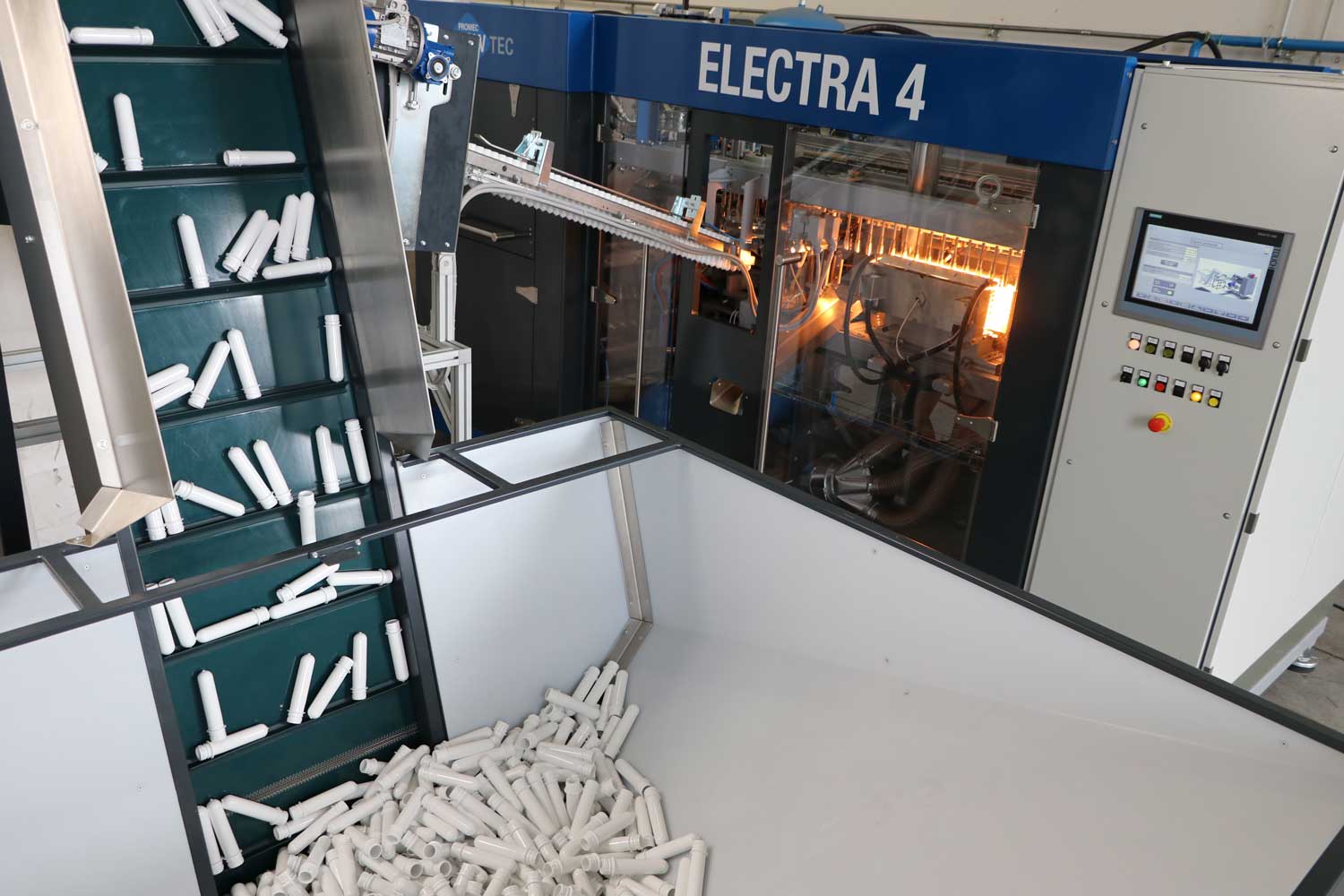

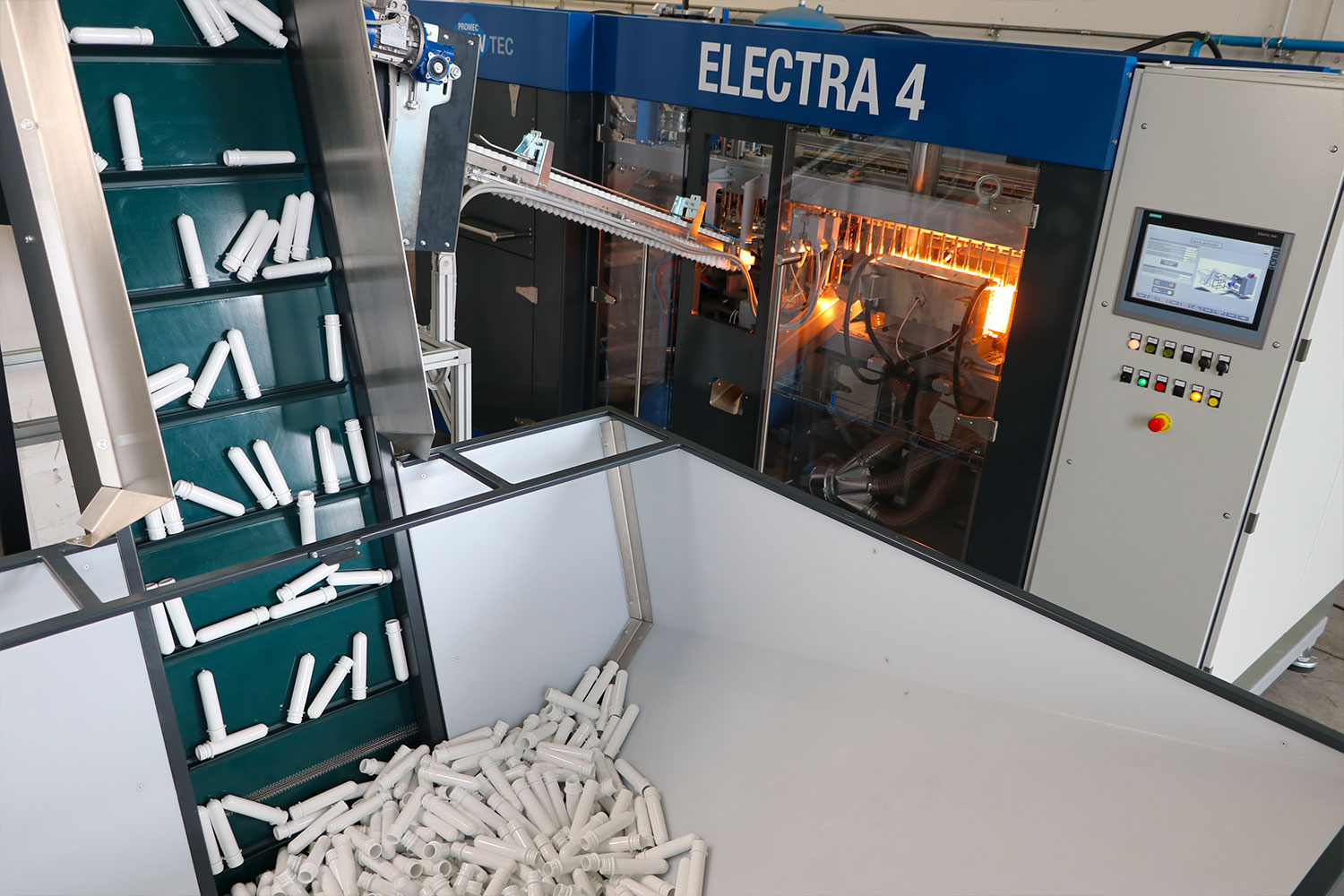

1 CHARGEMENT DES PRÉFORMESE

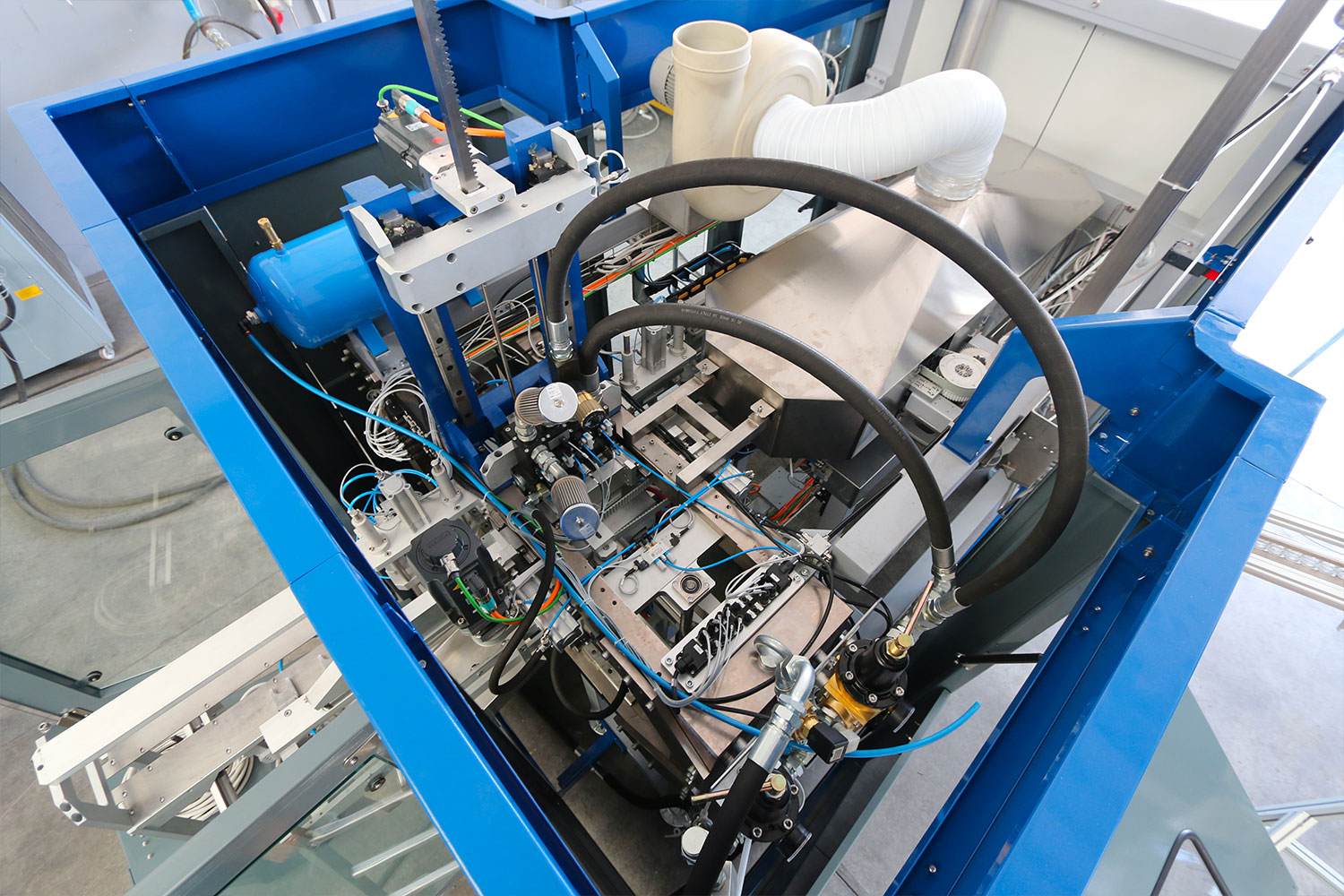

Les préformes sont déposées en vrac à l’intérieur d’une trémie et sont transférées, par le biais d’un élévateur à tasseaux, vers un déflecteur où elles sont dirigées et acheminées sur des rails prévus à cet effet et, par gravité, jusqu’à l’étoile de chargement. L’unité est adaptable au type de préforme utilisée.

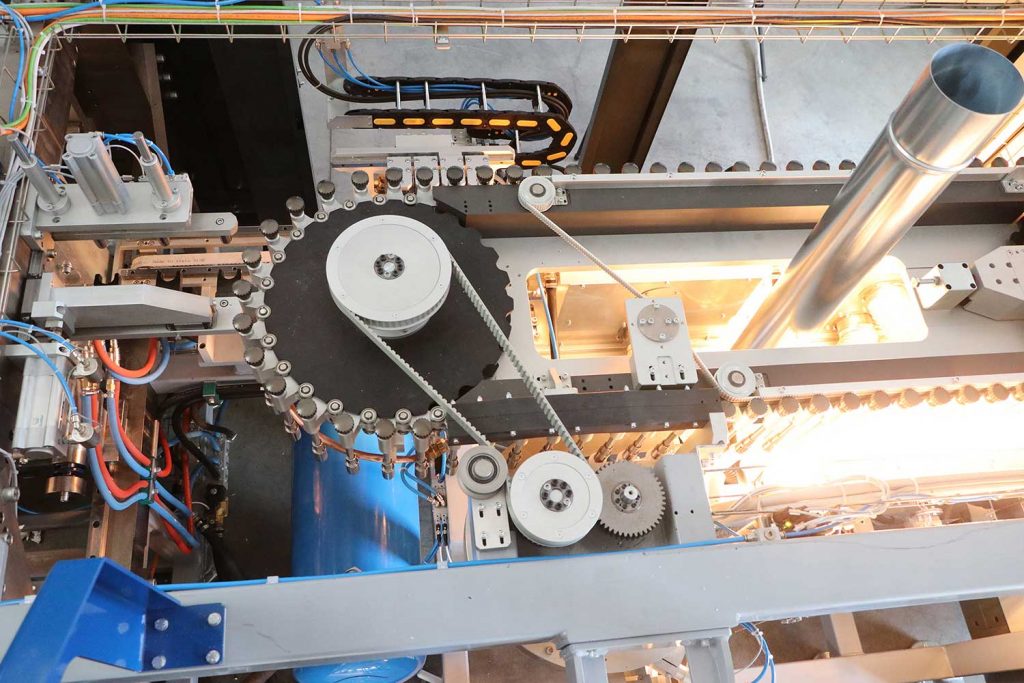

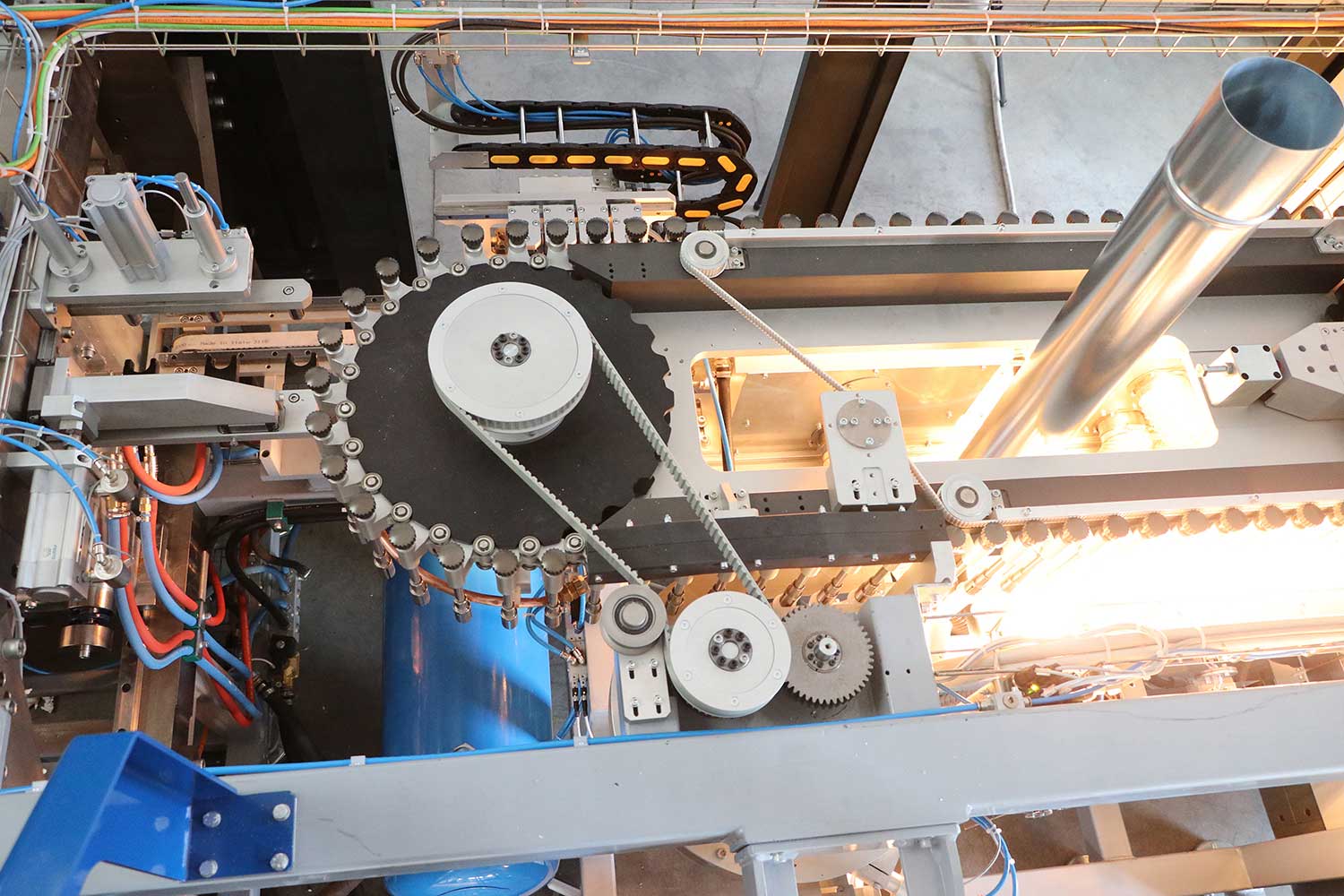

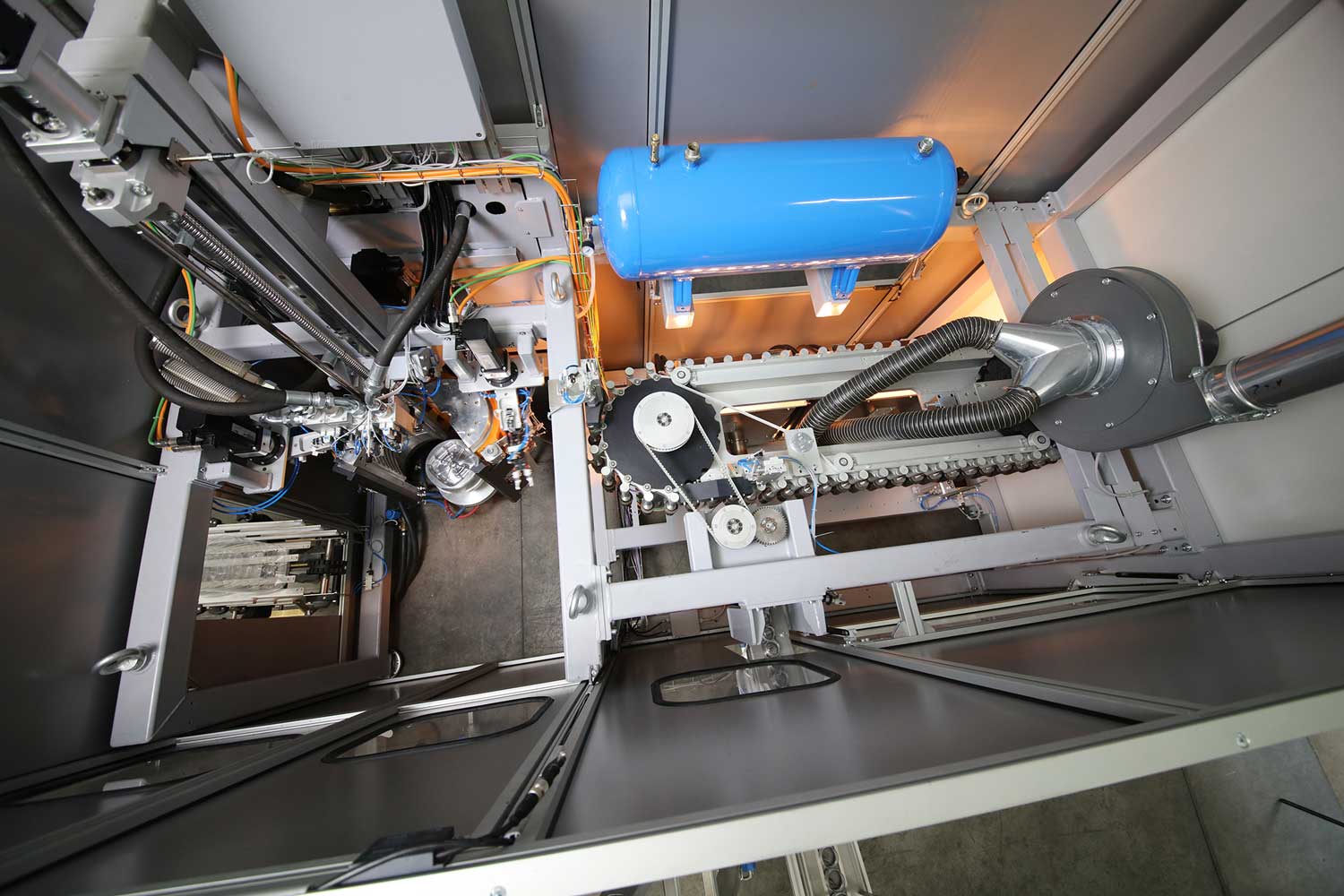

2 CHAÎNE DE TRANSPORT

La chaîne a un pas standard de 55 mm et est constituée de mandrins qui tournent à l’intérieur du four à l’infrarouge. La rotation des mandrins s’effectue au moyen d’une courroie.

La chaîne et l’étoile de chargement sont déplacées simultanément par un moteur sans balais.

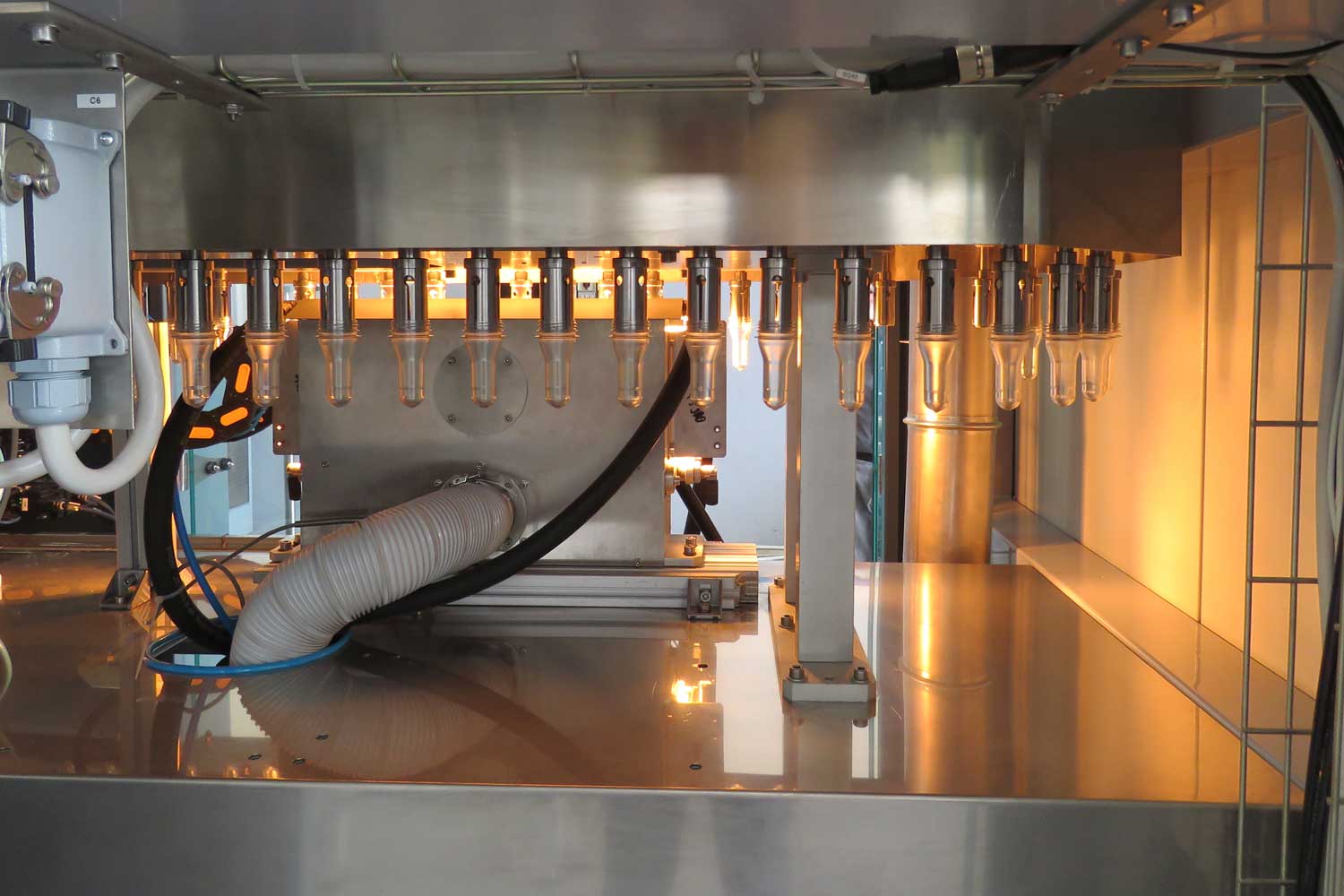

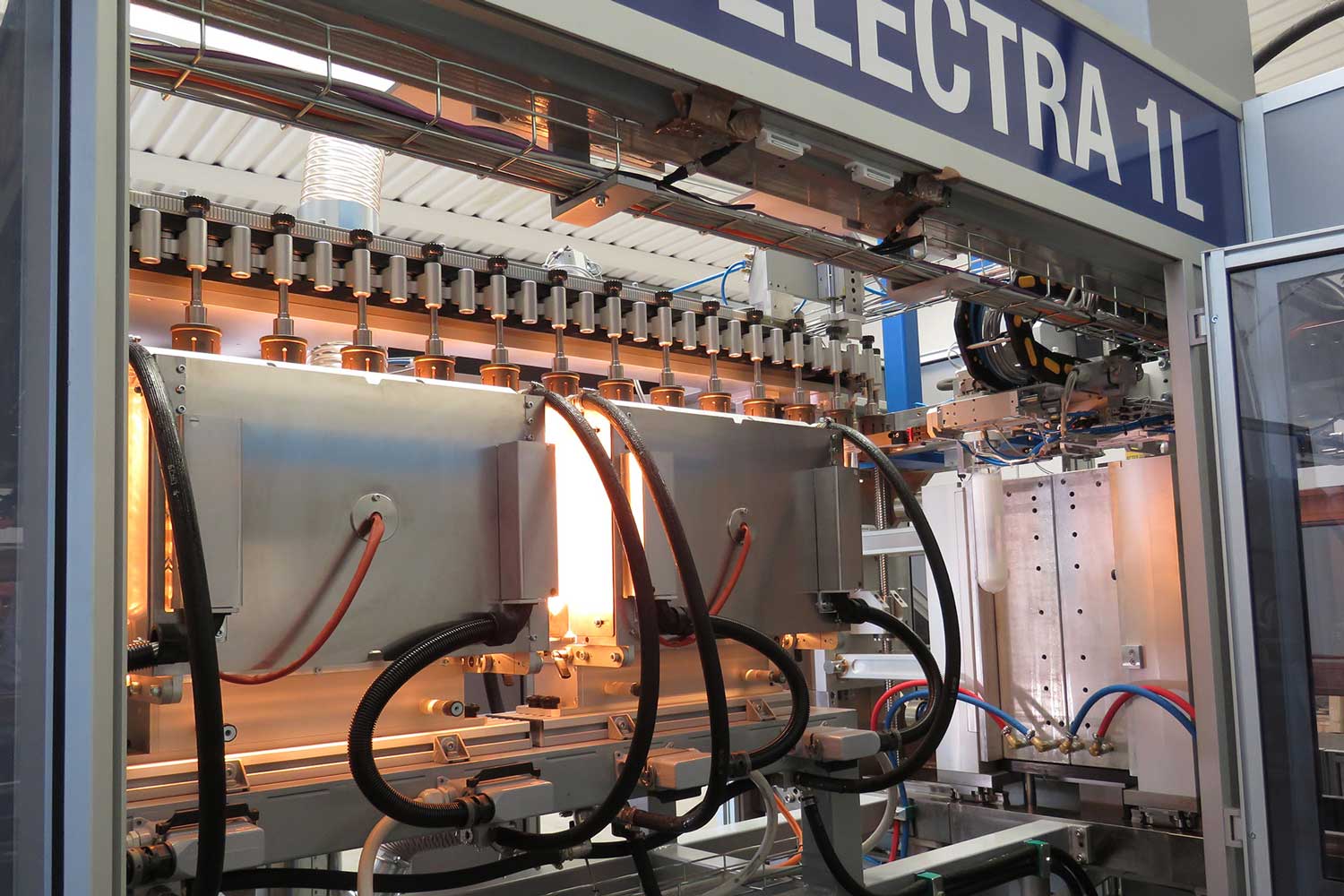

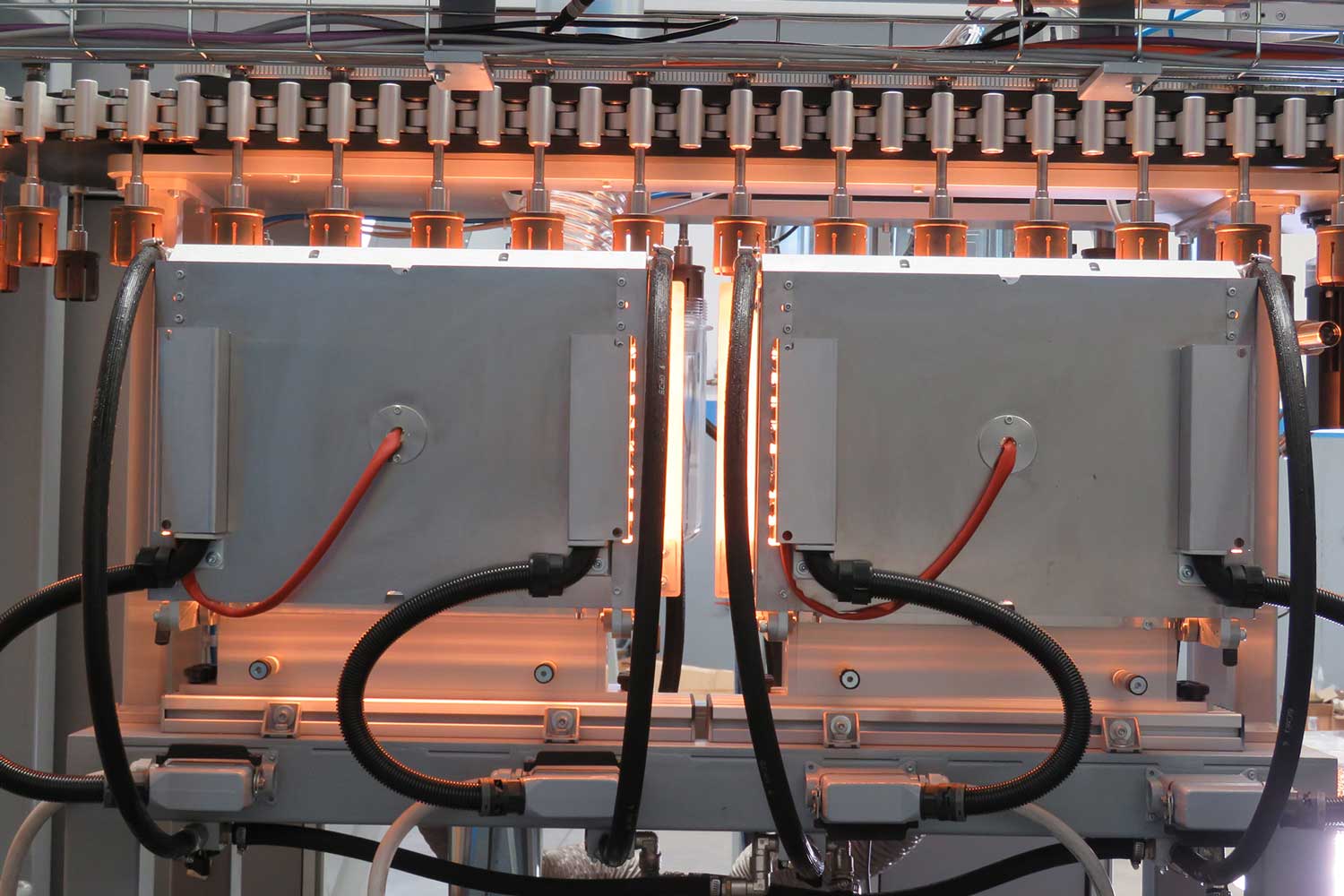

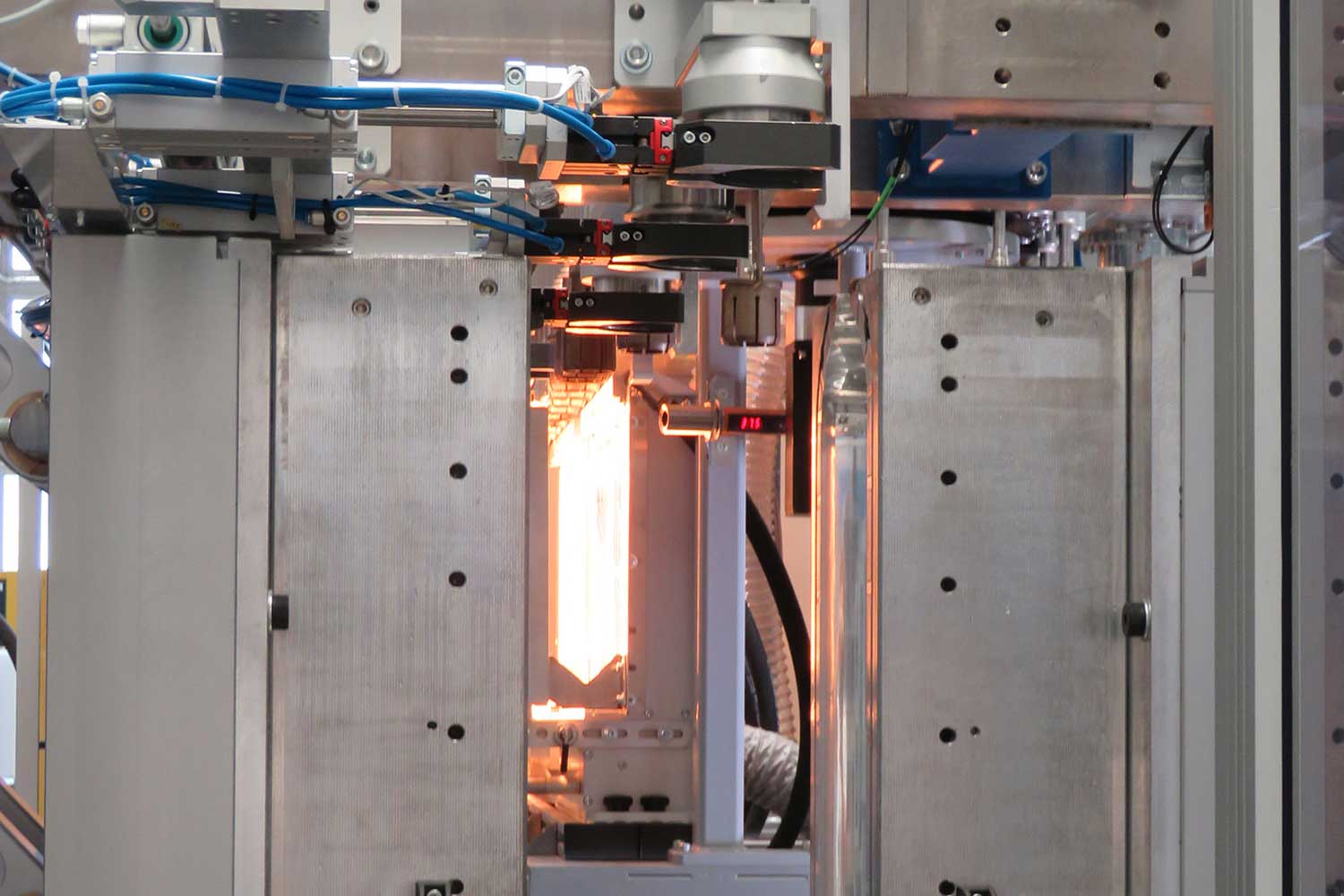

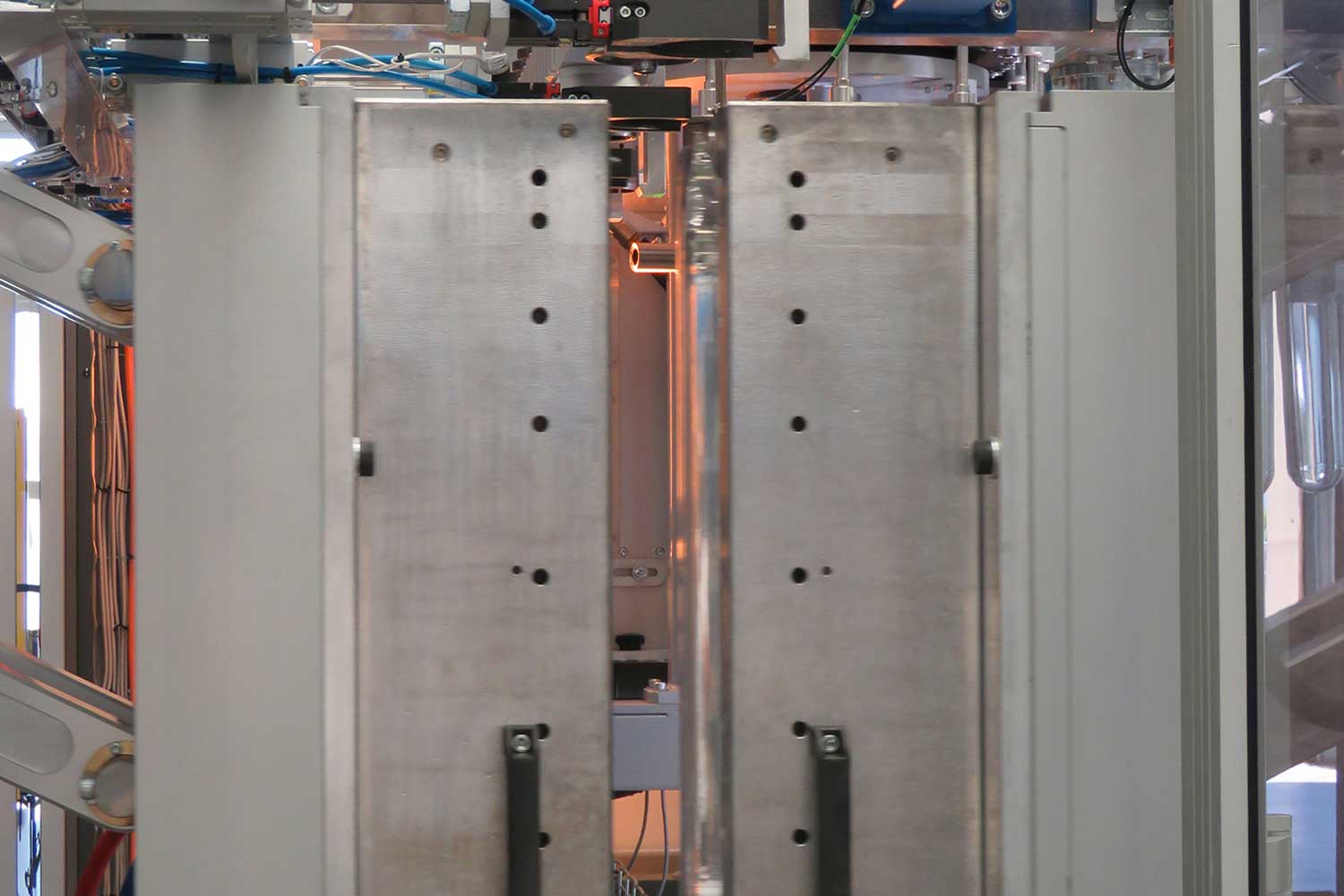

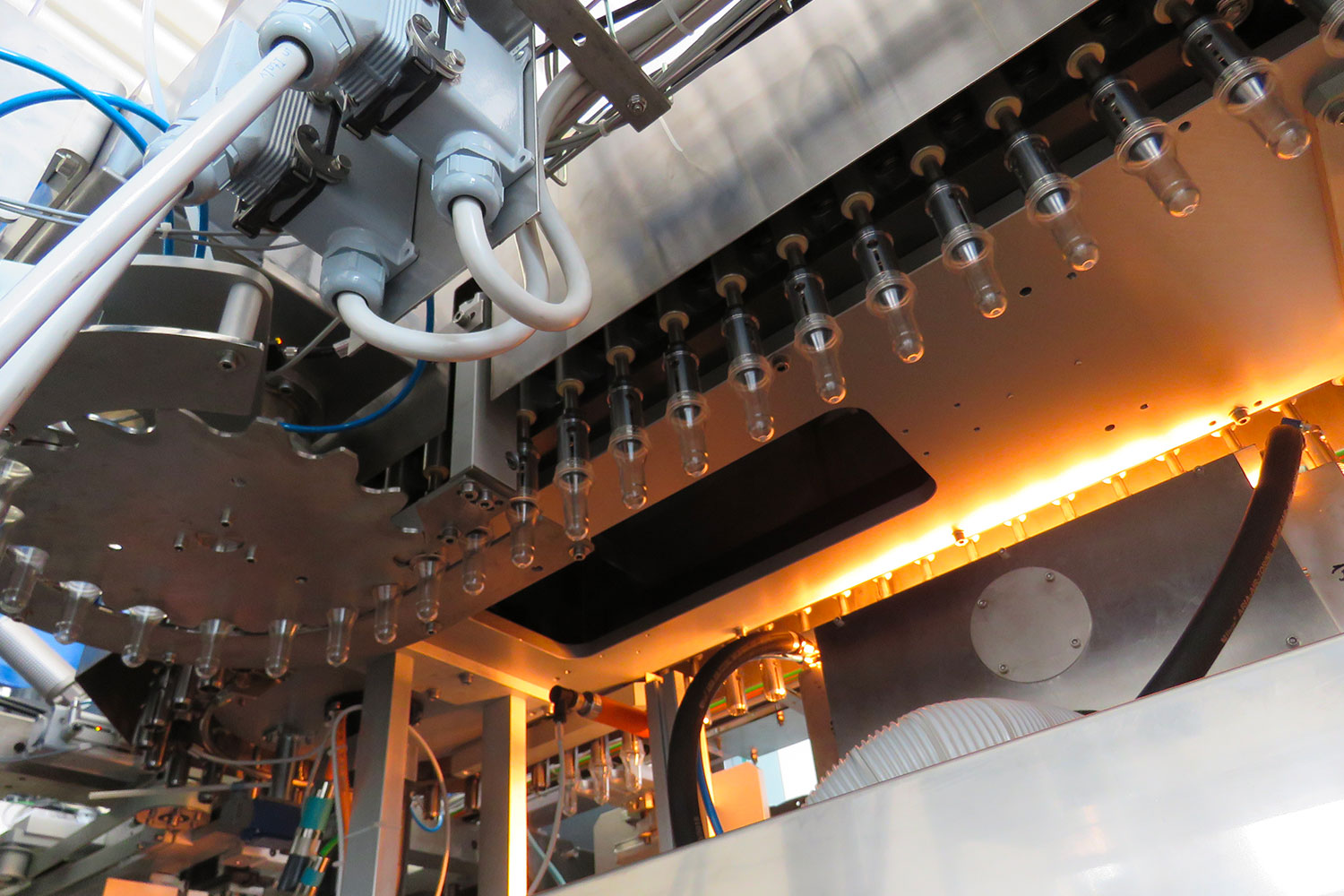

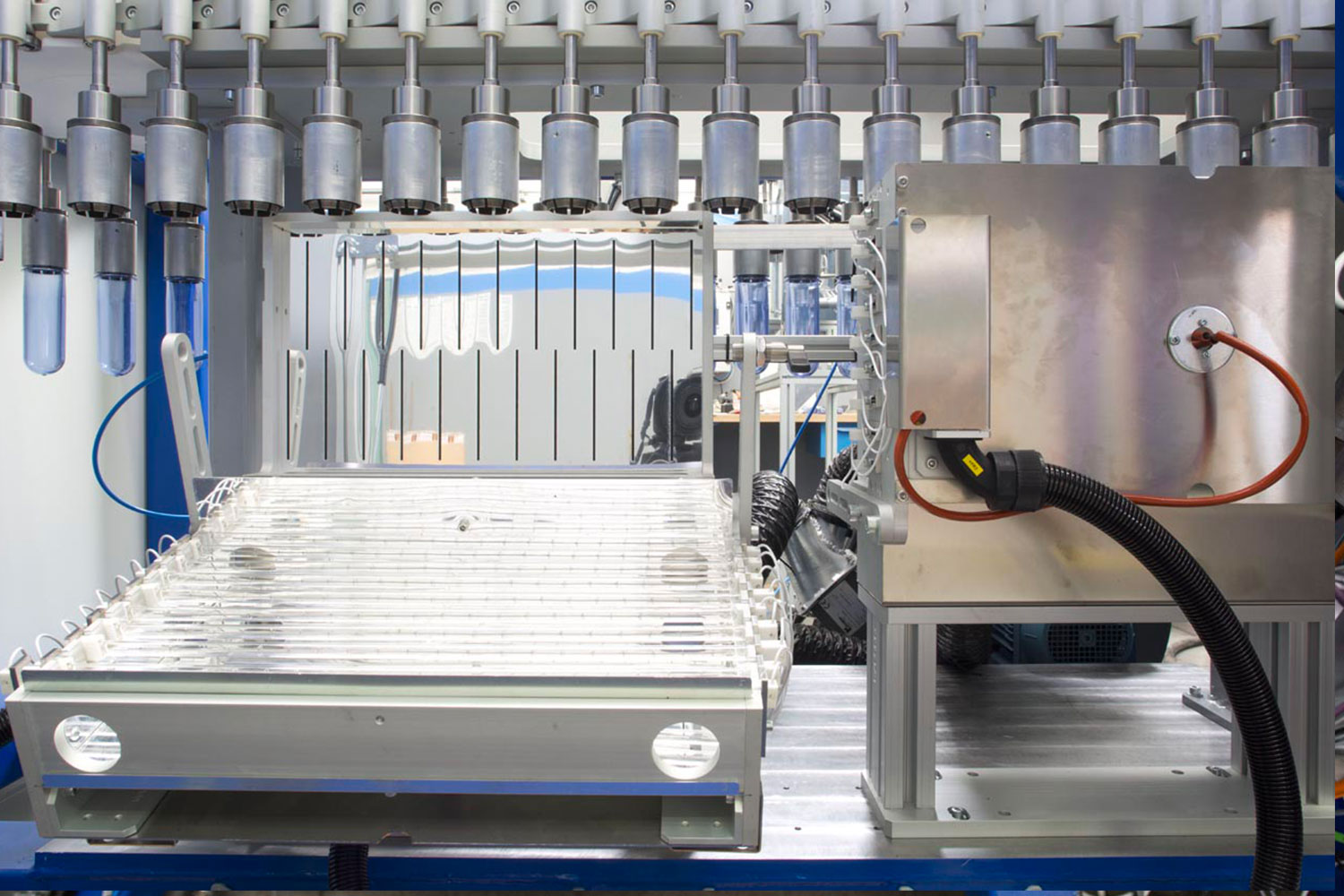

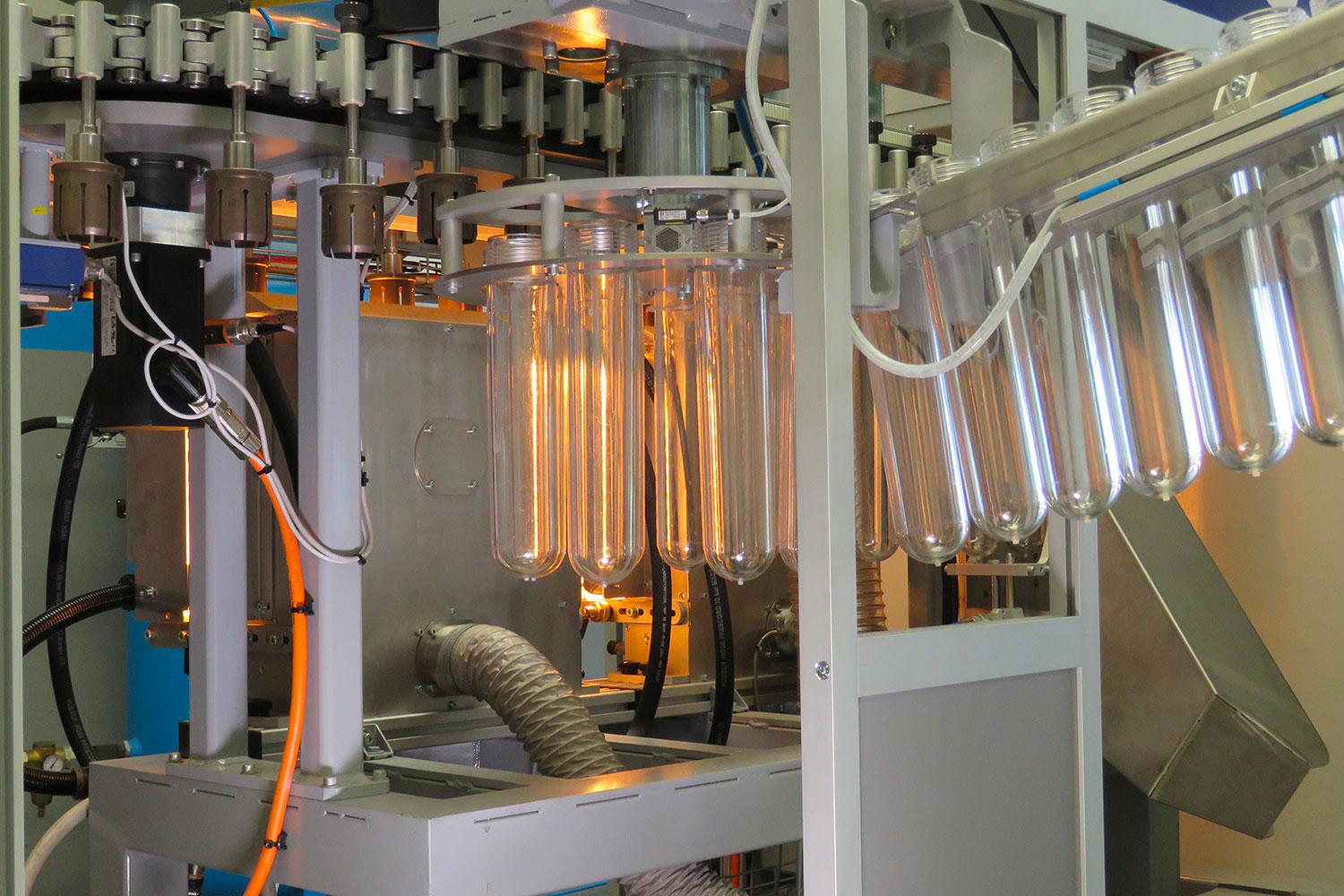

3 RÉCHAUFFAGE DES PRÉFORMES

Lors du passage dans les fours, les préformes tournent en continu, au moyen d’une courroie prévue à cet effet, pour obtenir une distribution homogène de la chaleur sur l’ensemble de la surface. Des ventilateurs-aspirateurs spéciaux assurent un flux régulier d’air chaud, évitant ainsi des températures excessives sur les parois des préformes (cristallisation)

Le réchauffage des préformes est effectué en utilisant deux (ou plus) fours, en fonction des dimensions de la machine et du type de préforme.

Chaque lampe est réglée de façon autonome. Un pyromètre est installé à la sortie du four pour contrôler la température des préformes.

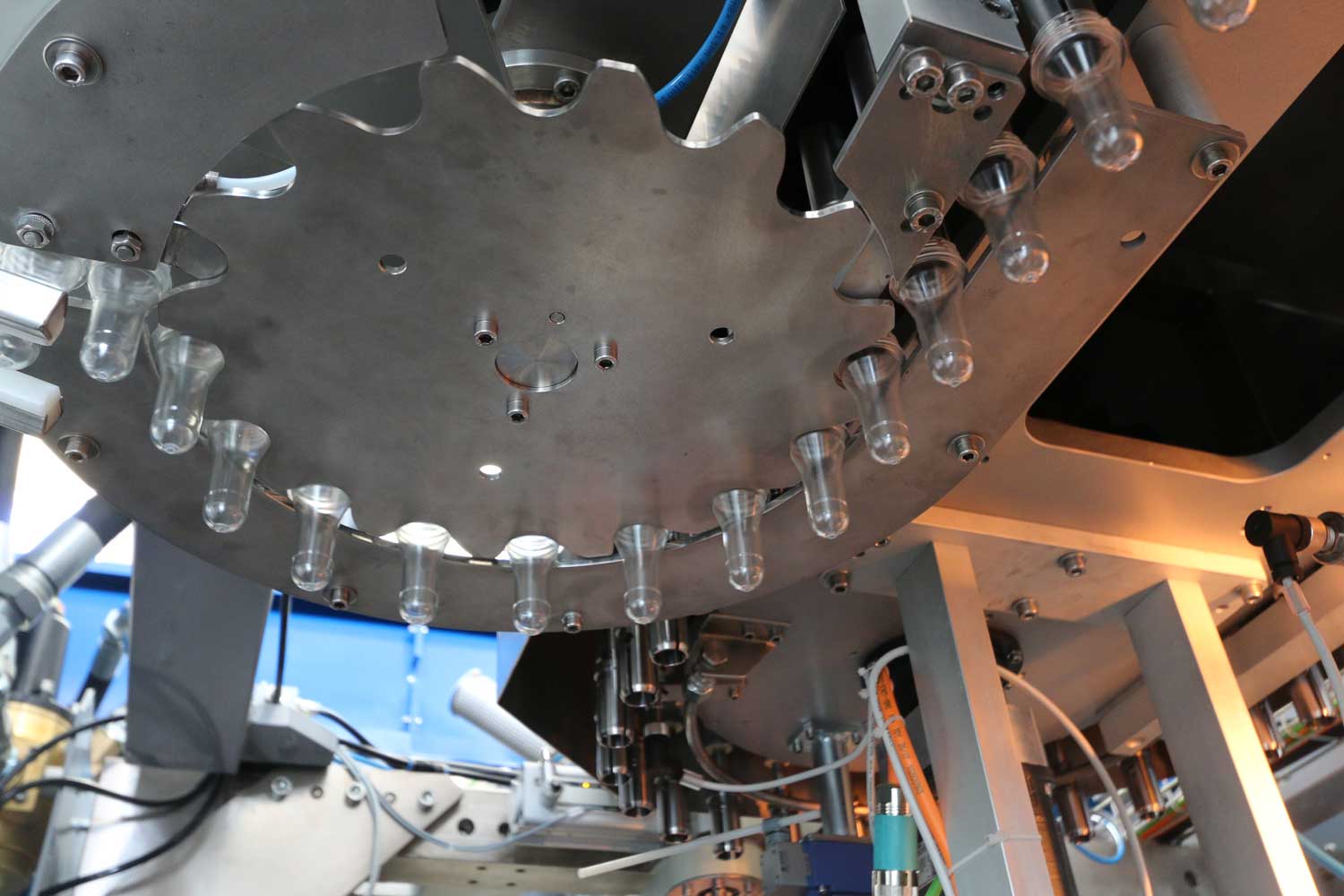

4 UNITÉ D’ADAPTATION DU PAS DE LA PRÉFORME AU PAS DE LA PRESSE

Les préformes sont saisies par les mandrins installés sur la chaîne de transport puis transférées vers la presse par un convoyeur-cadenceur qui adapte le pas des préformes à celui de la presse.

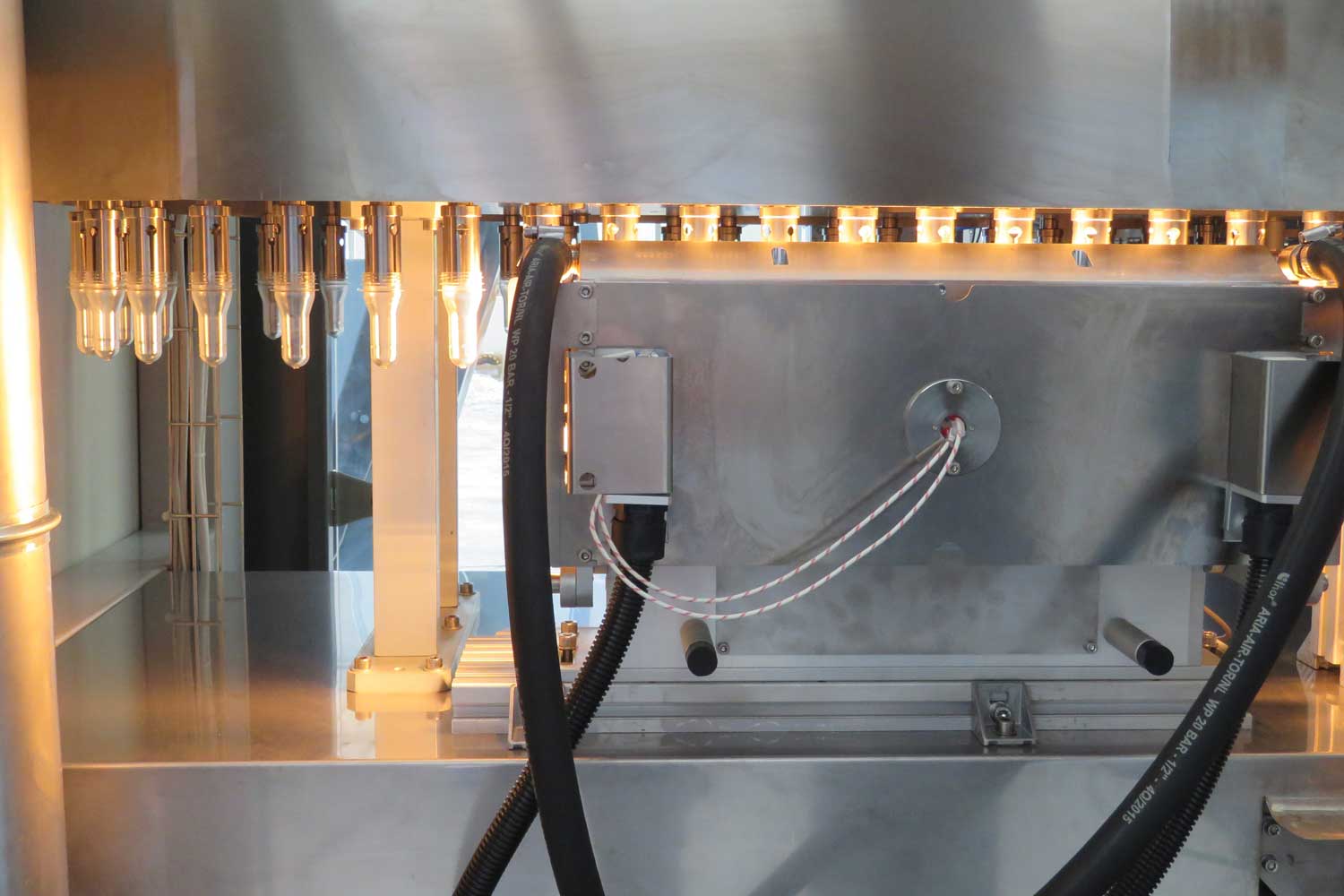

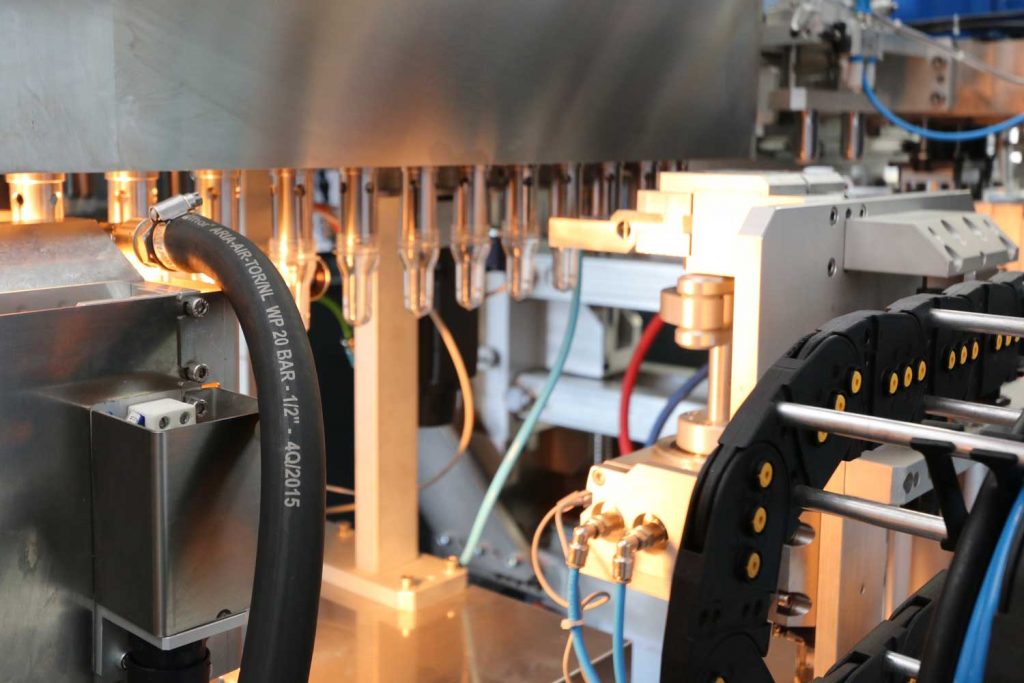

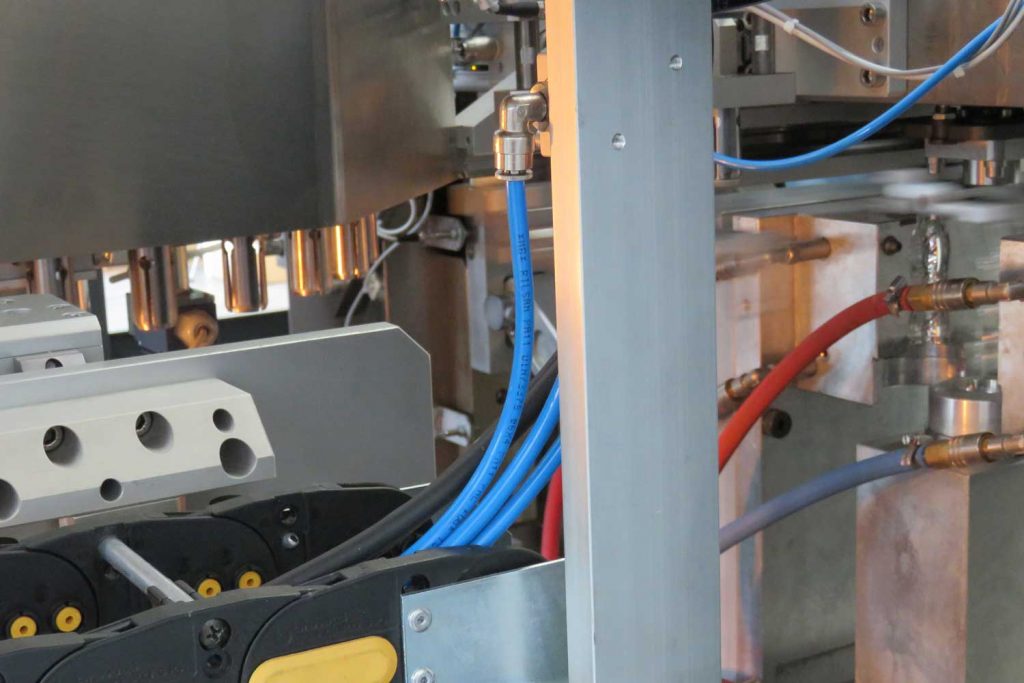

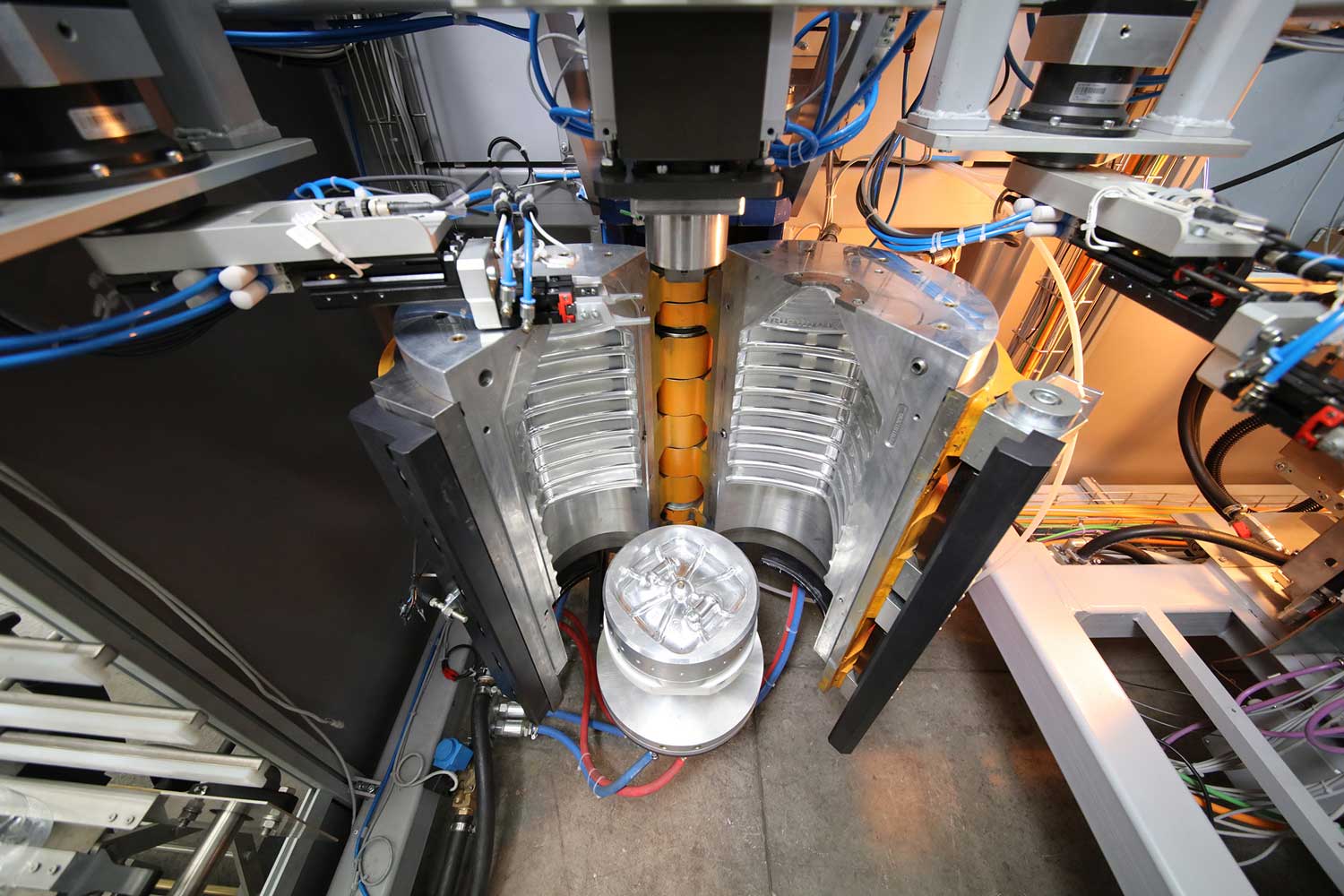

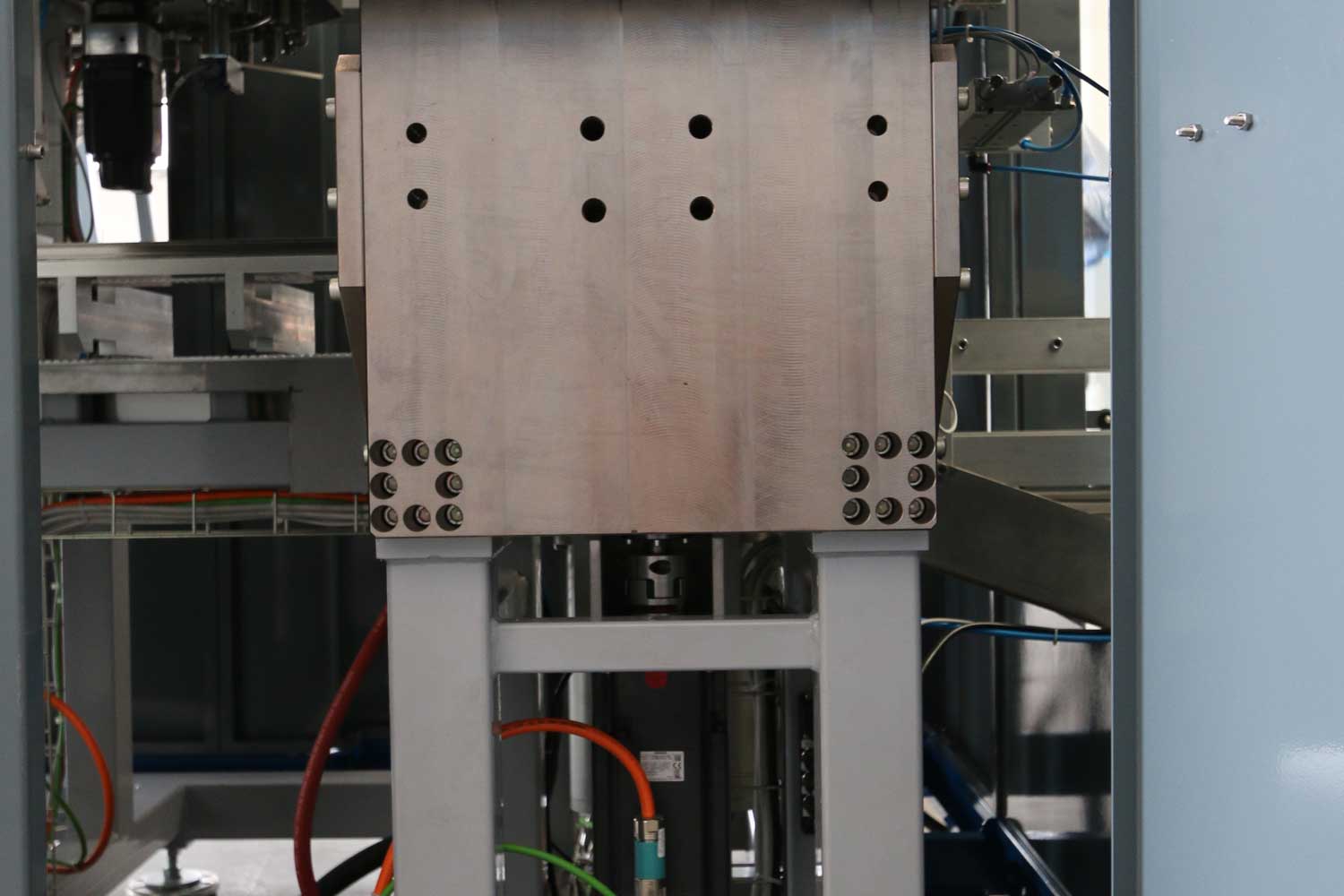

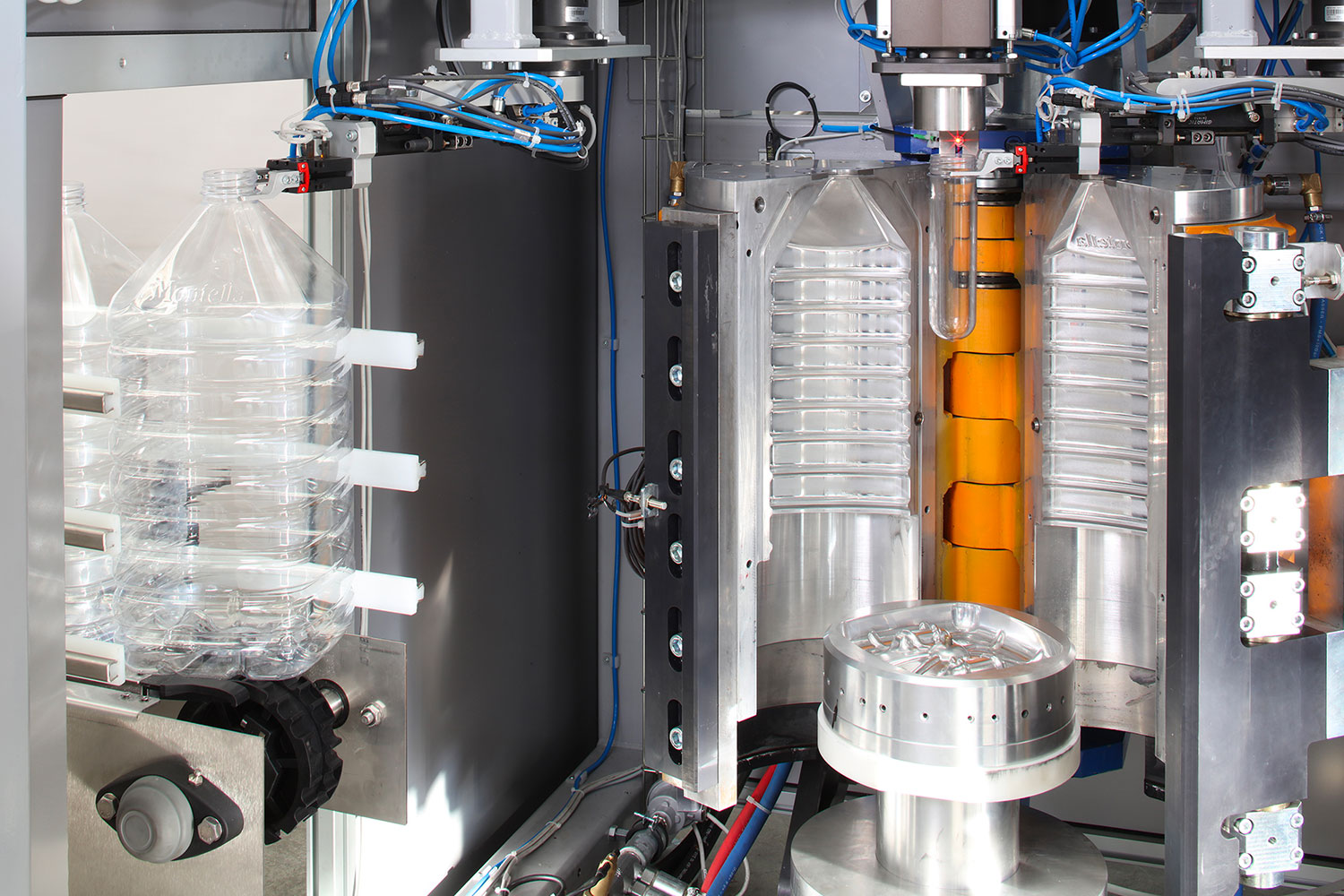

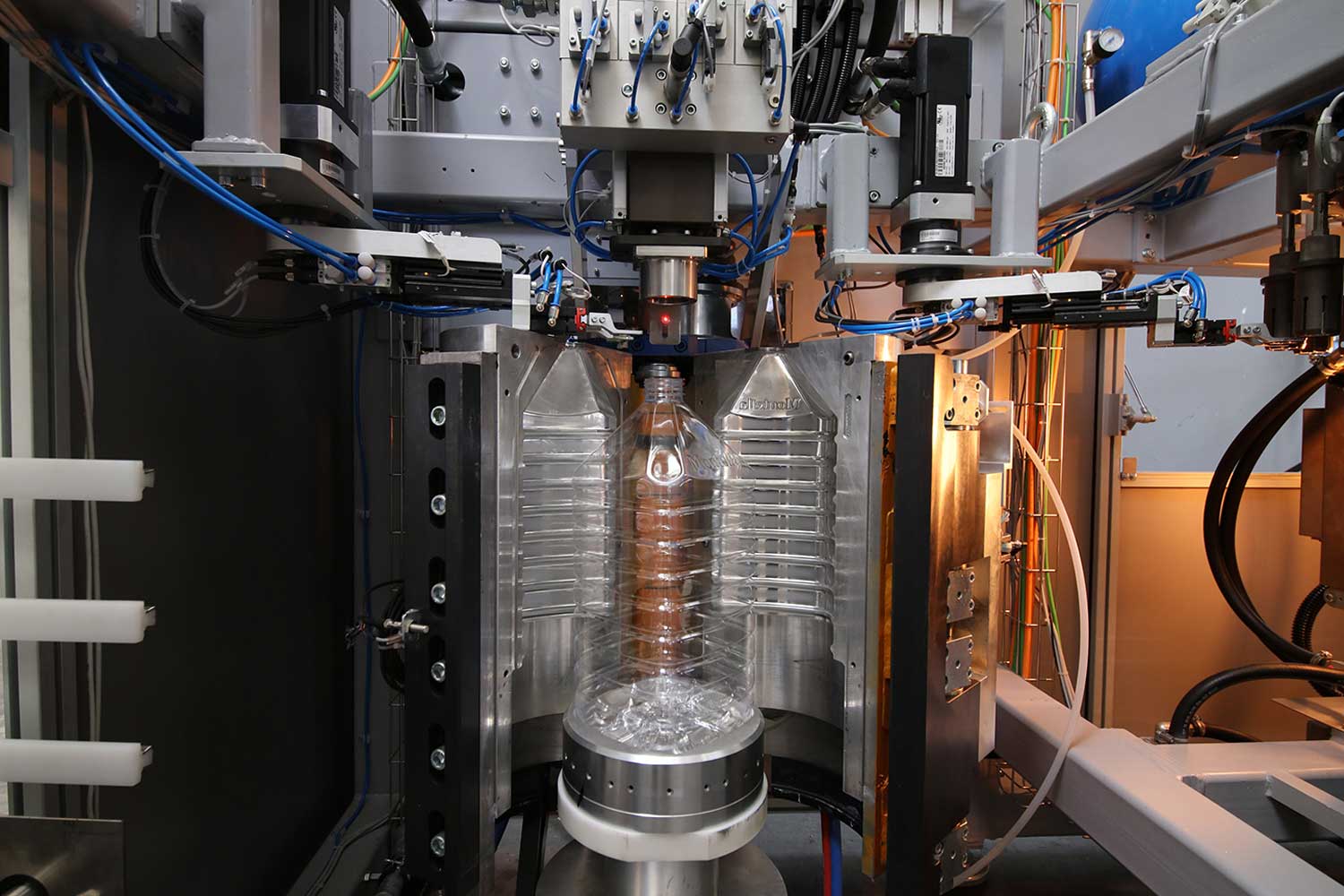

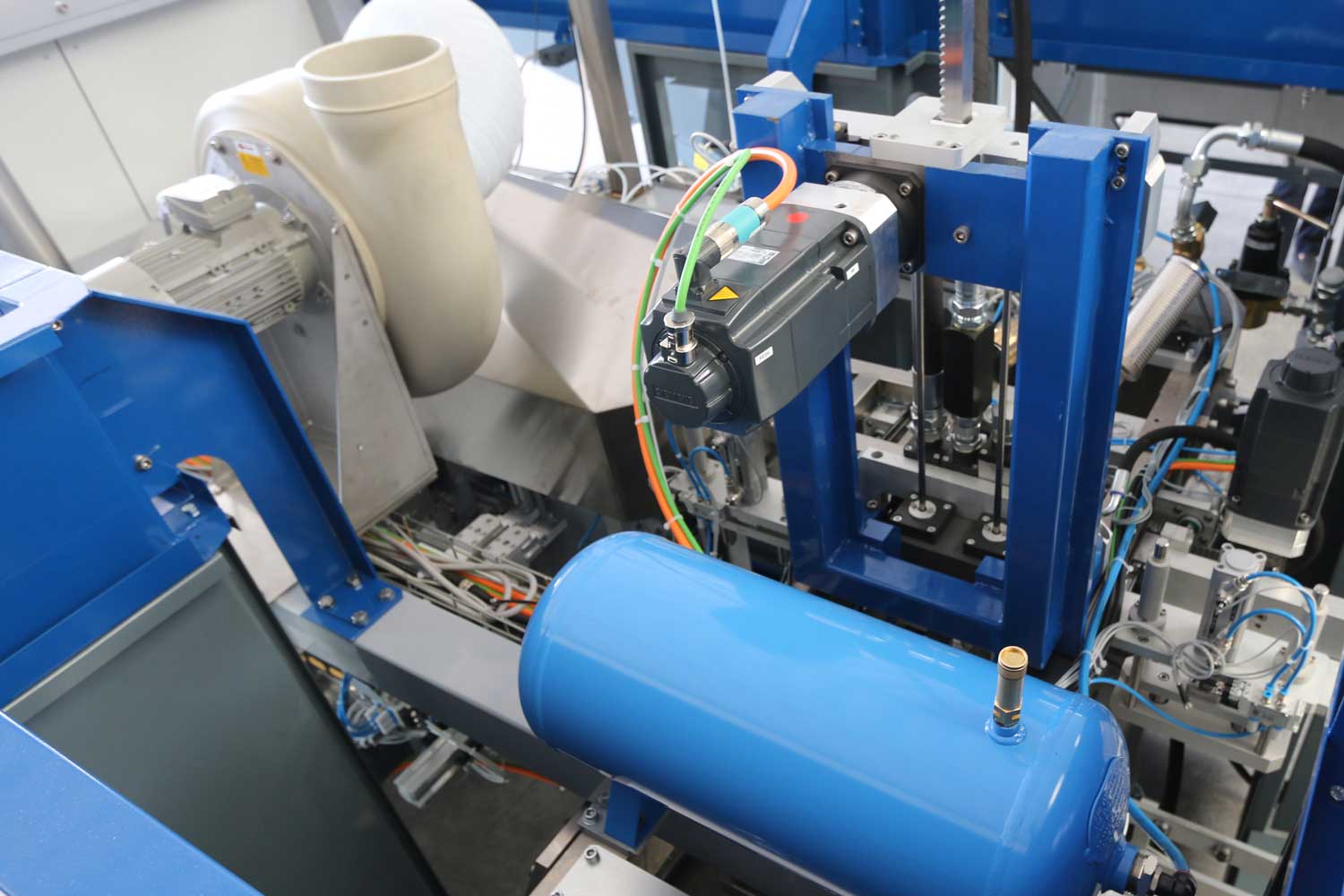

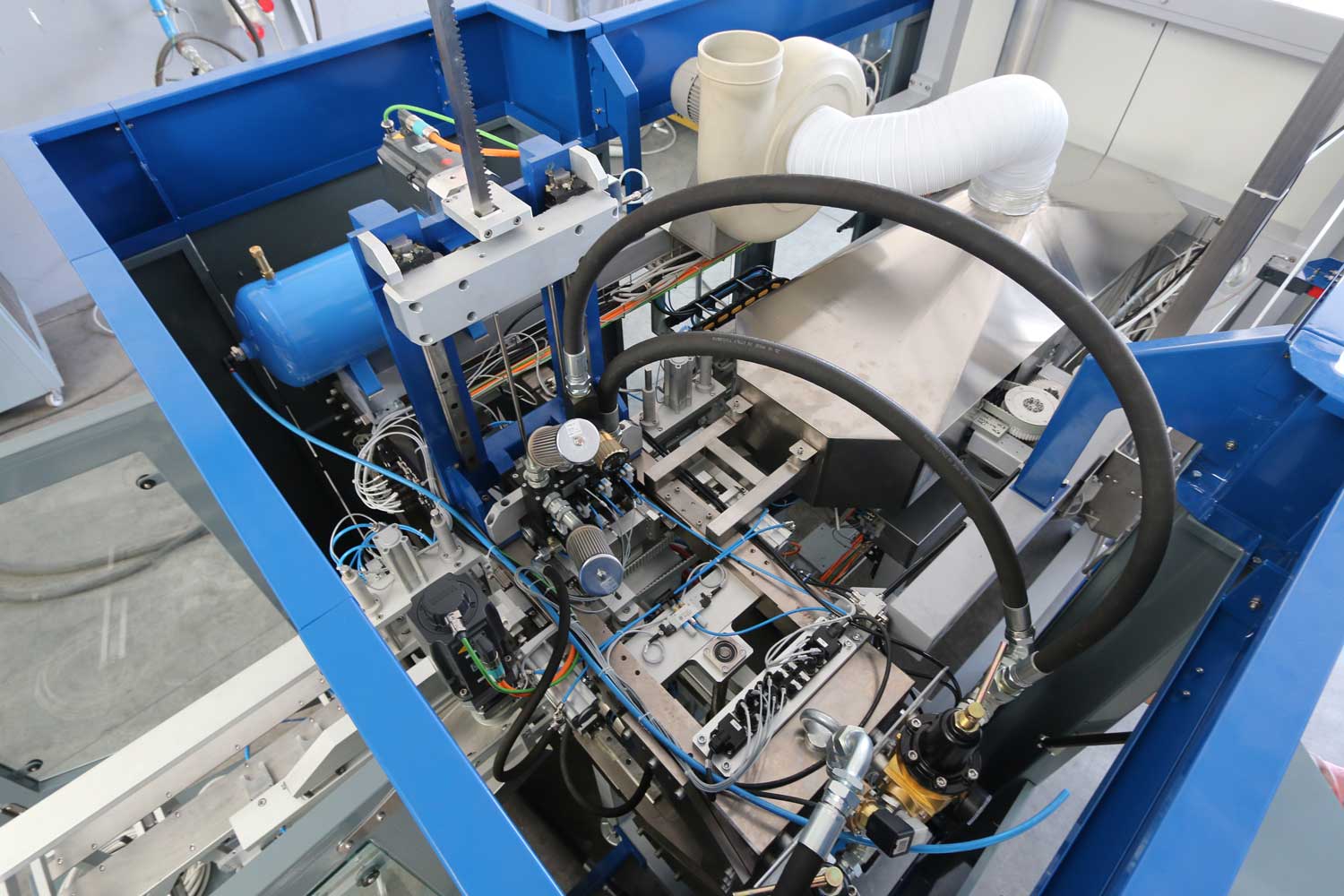

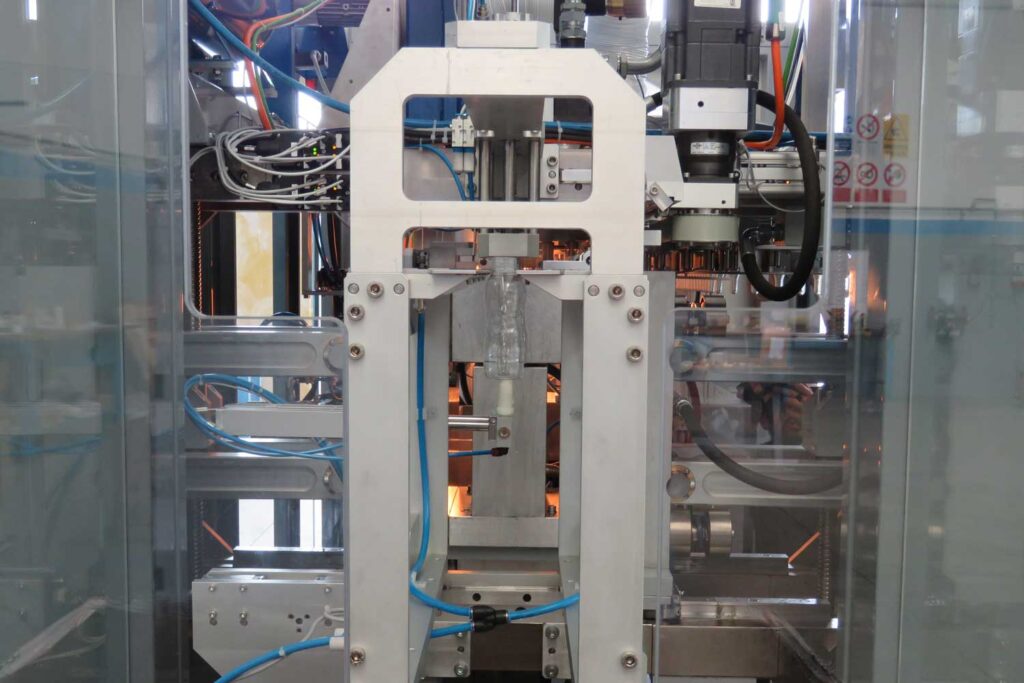

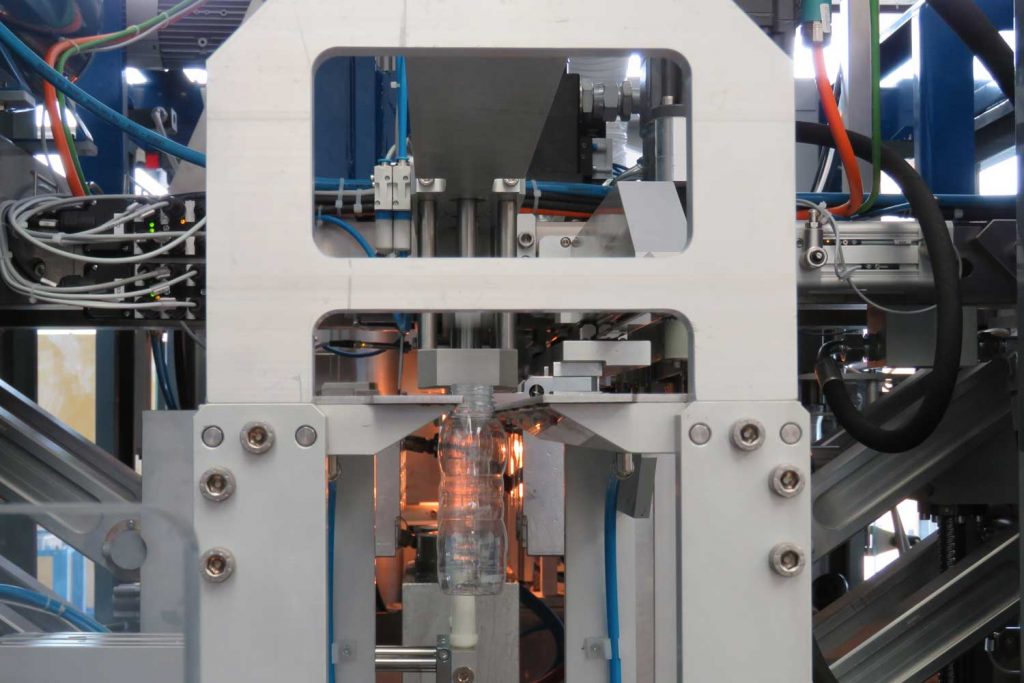

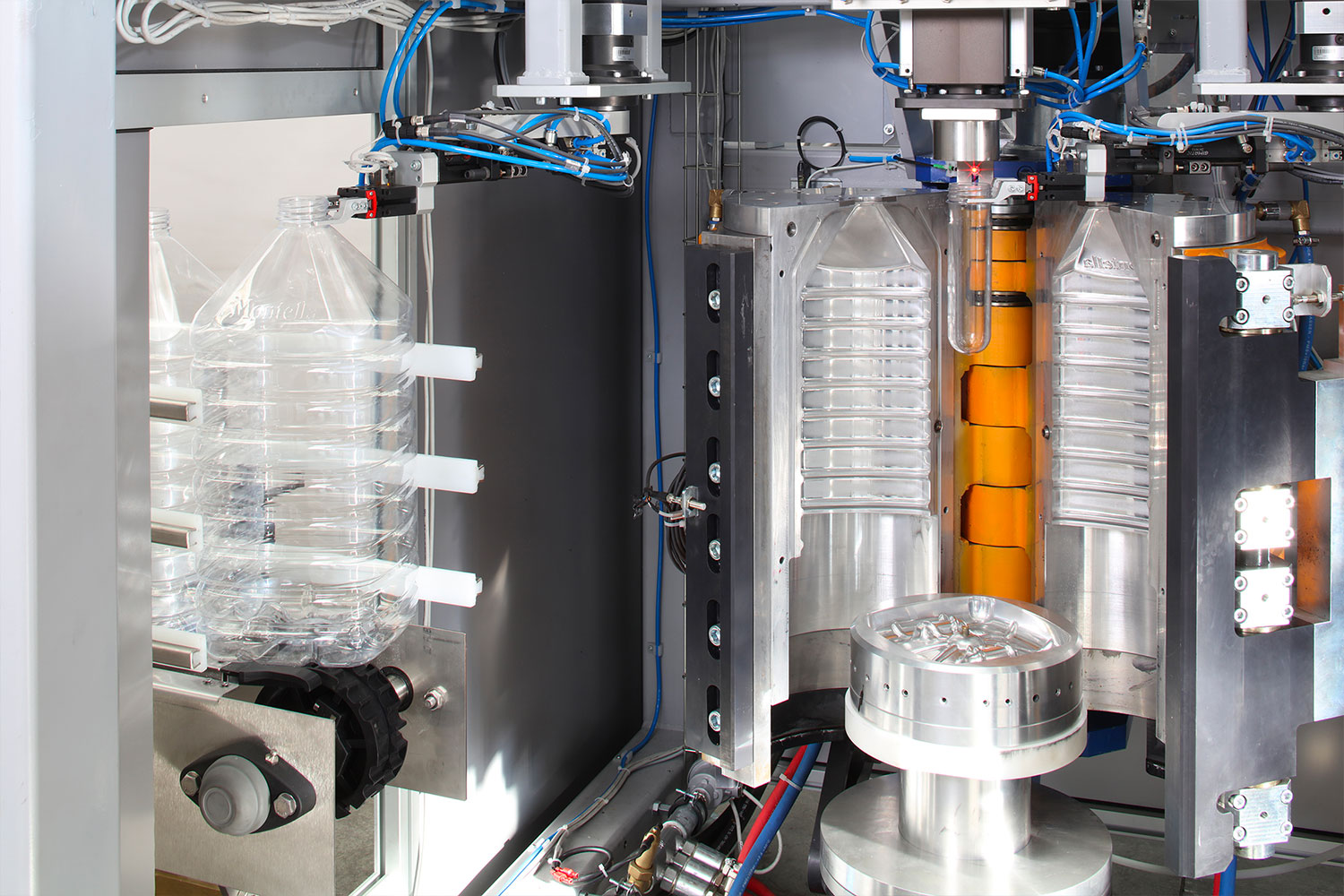

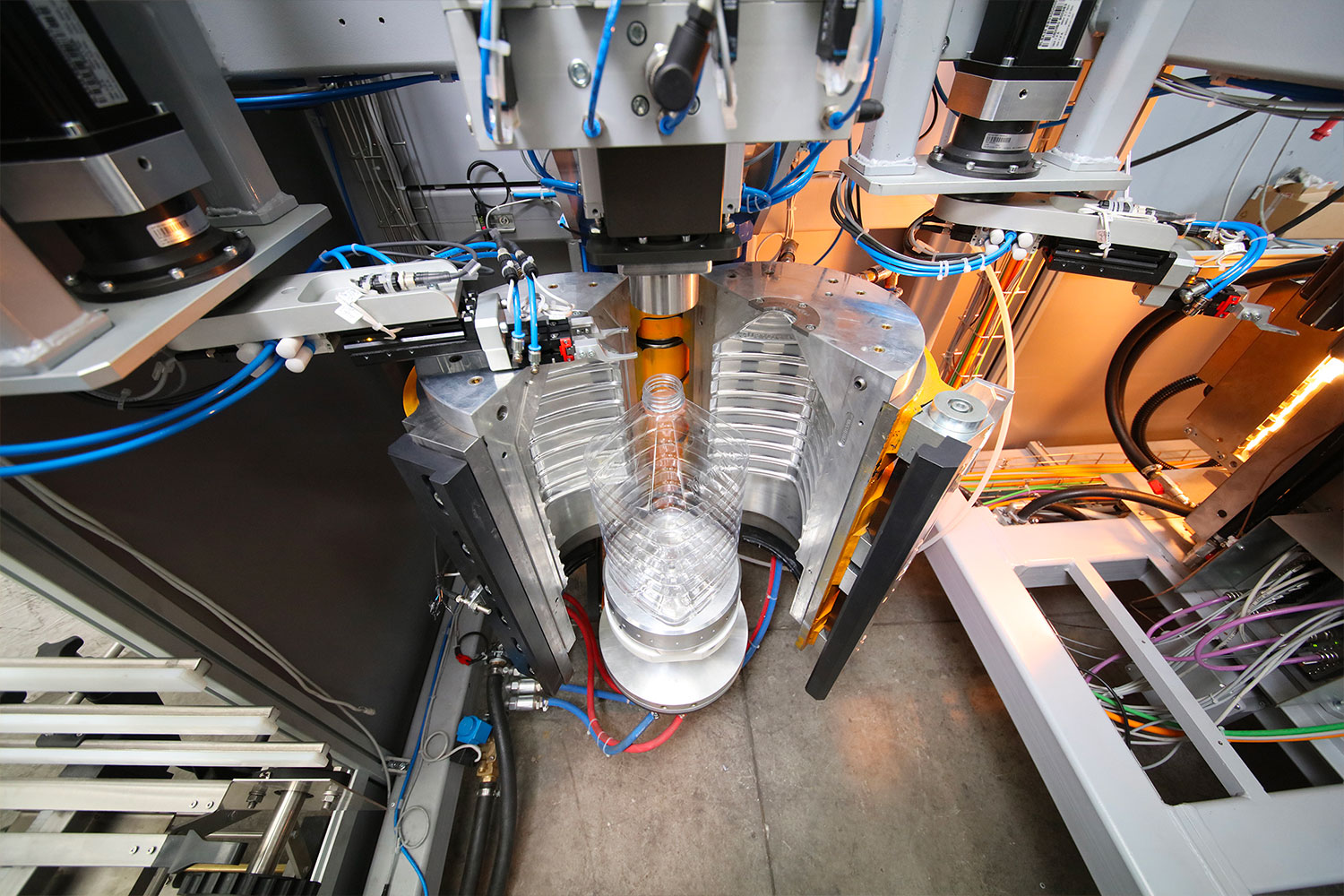

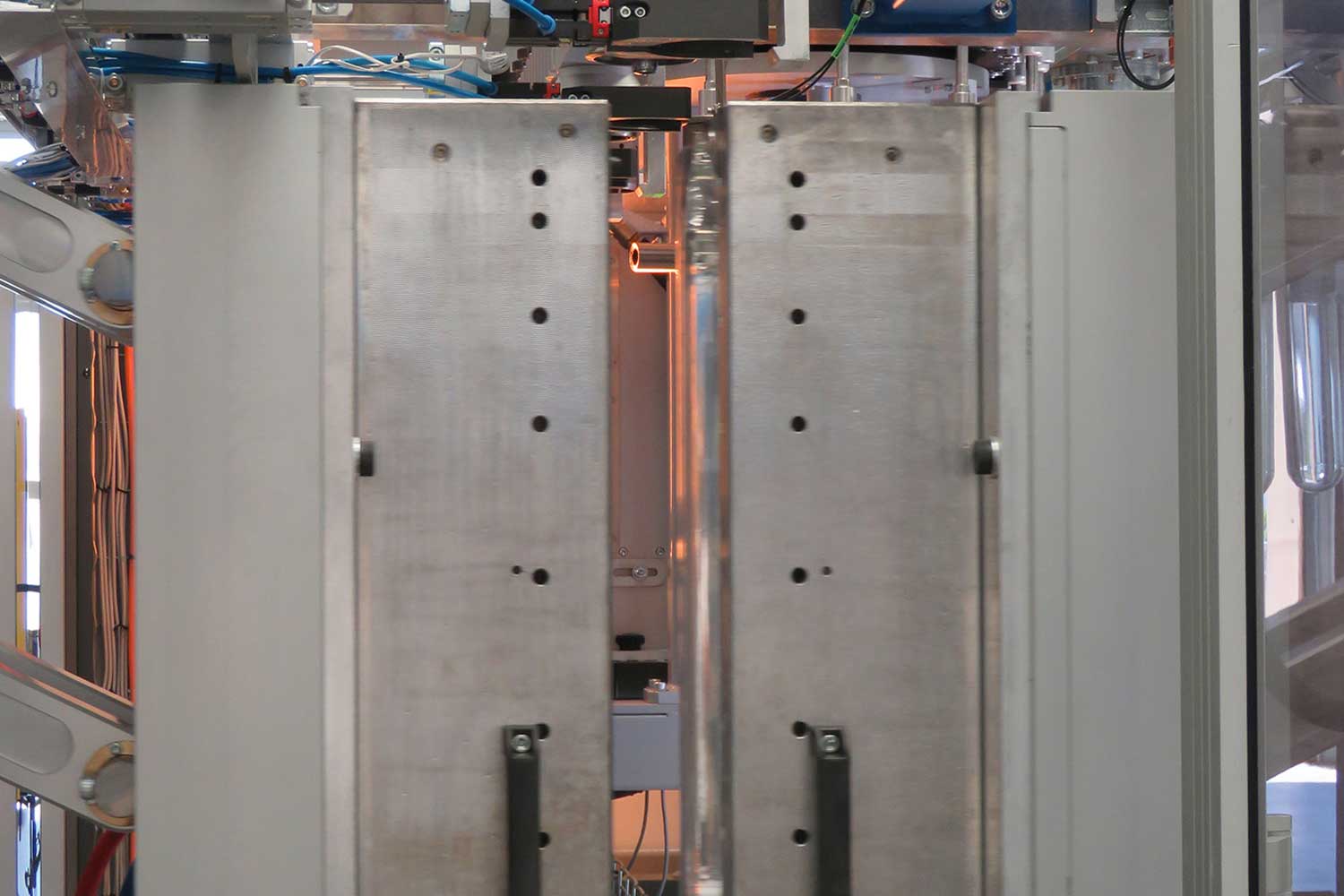

5 PRESSE D’ÉTIRAGE-SOUFFLAGE

La presse de soufflage est de type à genouillère avec une plaque extérieure fixe et une plaque mobile où sont installés les moules. Elle est dotée d’une compensation mécanique, permettant d’améliorer la qualité des bouteilles.

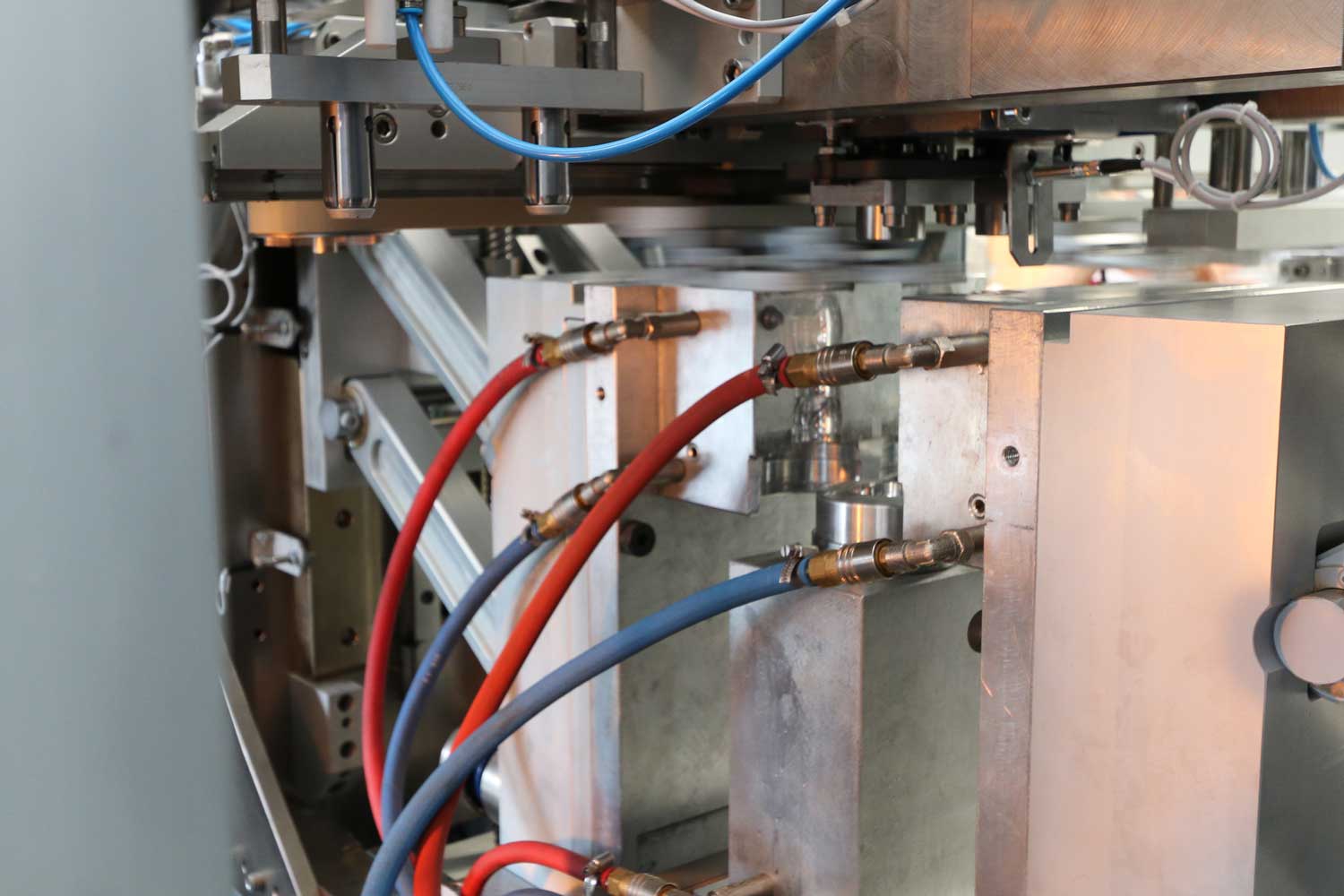

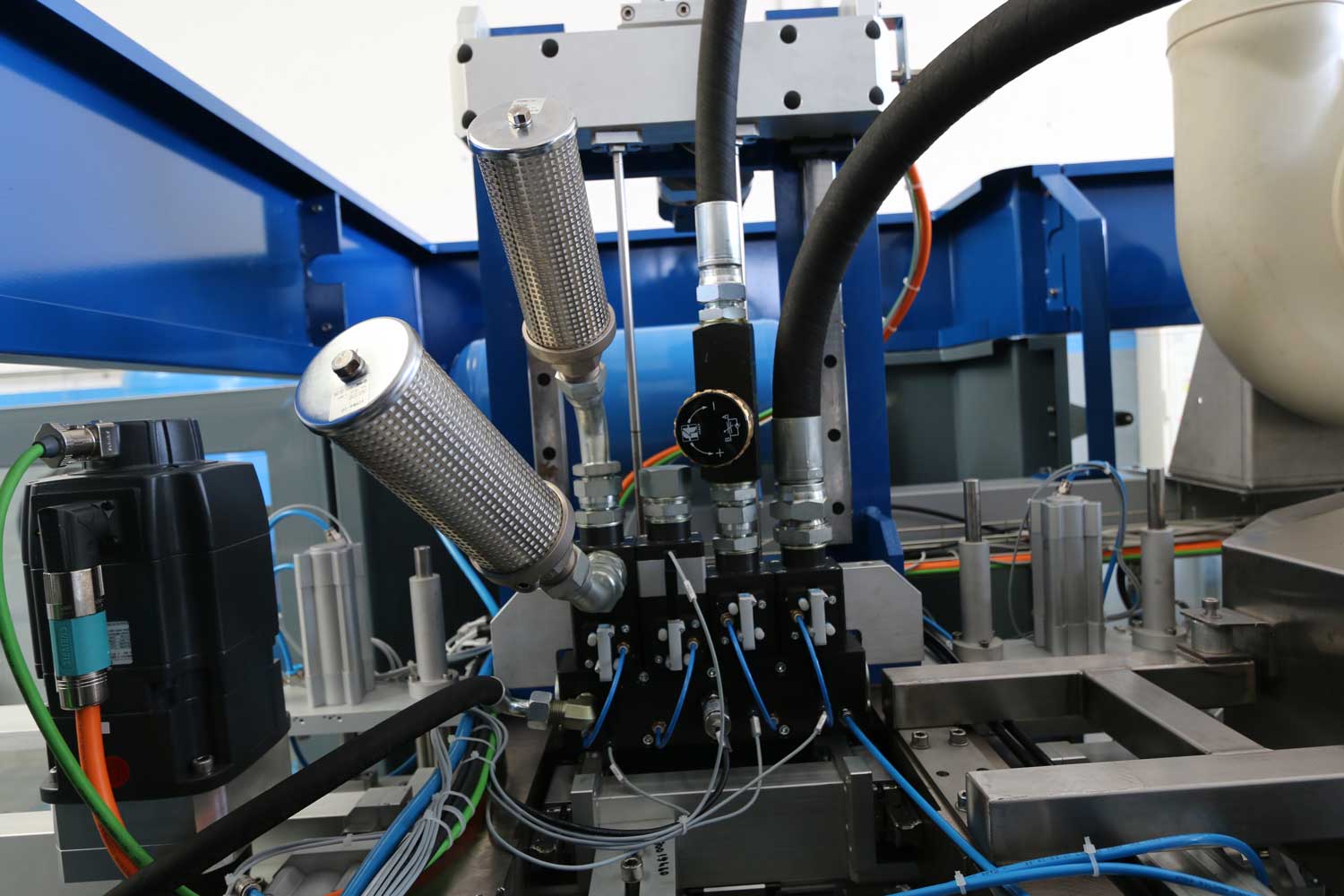

6 UNITÉ D’ÉTIRAGE ET DE SOUFFLAGE

L’étirage axial s’effectue au moyen d’axes contrôlés par servomoteurs, la vitesse d’étirage pouvant être configurée depuis le panneau opérateur. Les vannes de soufflage, de notre conception et fabrication, assurent des vitesses rapides d’écoulement de l’air à haute pression et une répétabilité extrême du processus. Le rejet de l’air est filtré et silencieux.

Le système de récupération de l’air est prévu pour le recyclage d’une partie de l’air de soufflage à haute pression et sa réutilisation dans le circuit de pré-soufflage ou pour les utilisations de service de la machine.

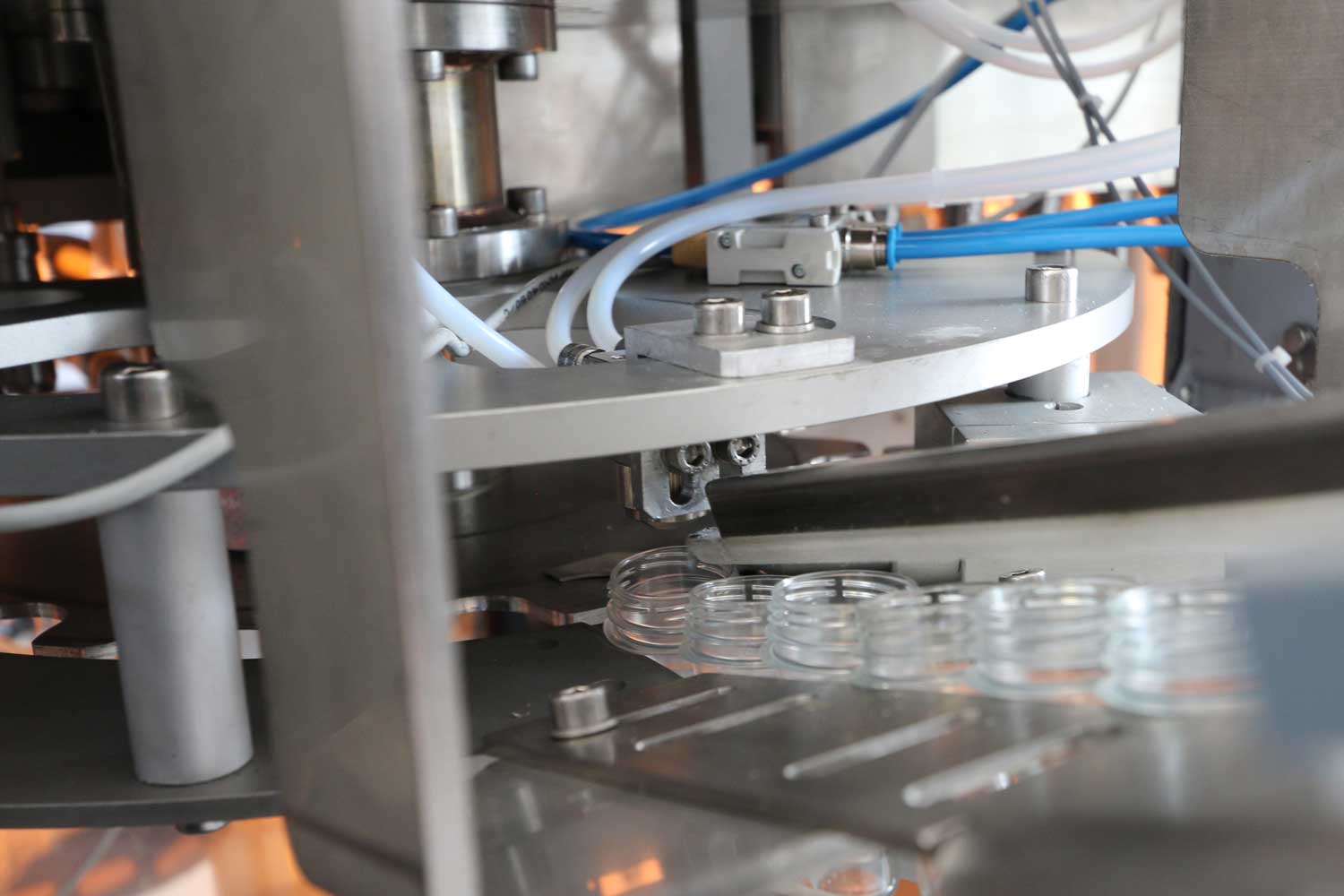

7 DÉCHARGEMENT

Le déchargement se produit lorsque le récipient est complètement formé, l’air de soufflage rejeté et la presse complètement ouverte, au moyen d’un convoyeur linéaire, entraîné par servomoteur et synchronisé avec le mouvement d’ouverture de la presse.

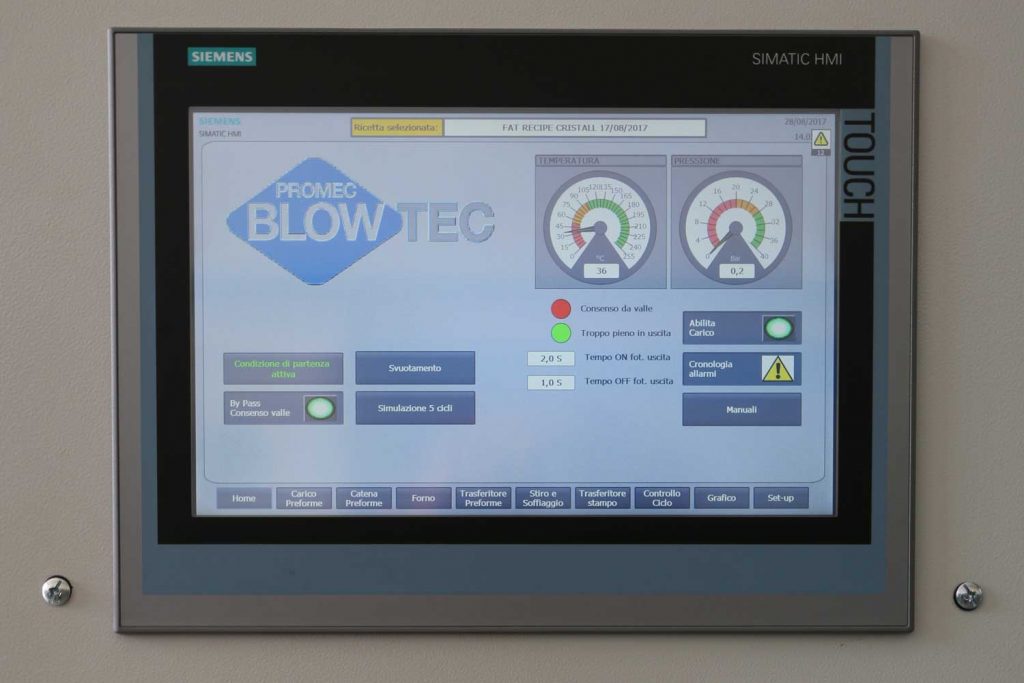

8 INTERFACE OPÉRATEUR

La machine est gérée par un logiciel dédié à travers un automate programmable (PLC) Siemens, qui assure une excellente interactivité opérateur/machine via un écran tactile destiné au contrôle de l’ensemble des fonctions de la machine.

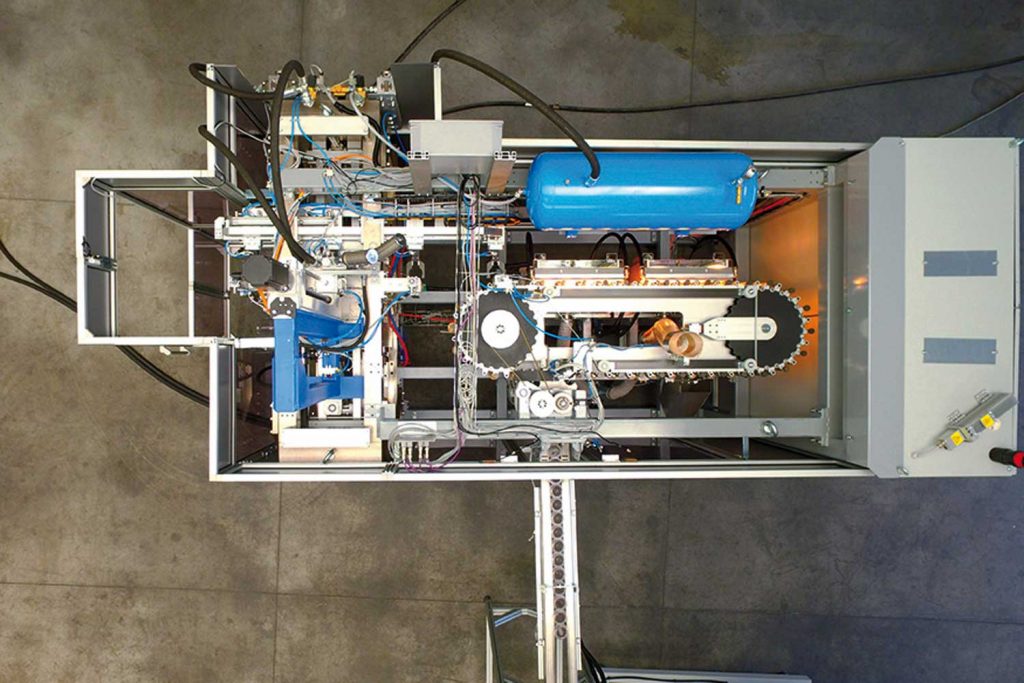

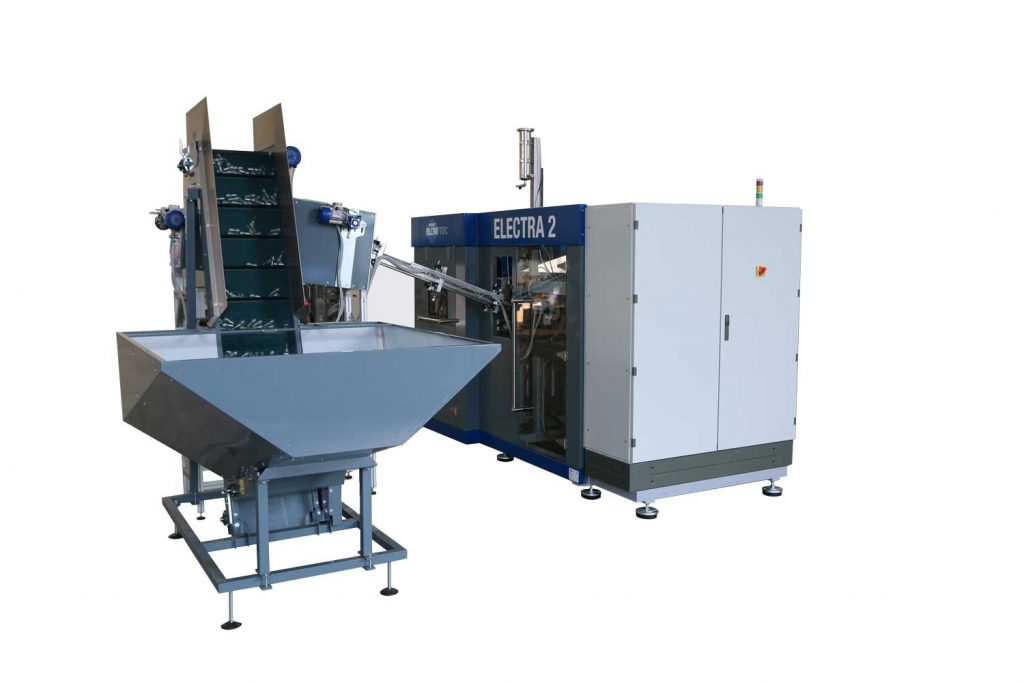

SOUFFLEUSES LINÉAIRES ELECTRA

Souffleuse du type linéaire, entièrement automatique, gérée par un automate programmable (PLC) Siemens et un logiciel dédié, qui assurent une excellente interactivité opérateur/machine via un écran tactile destiné au contrôle de l’ensemble des fonctions de la machine. Elle permet le changement de format en remplaçant tout simplement les différents paramètres de manière simple, intuitive et rapide, y compris les moules, et assure la reconnaissance automatique des réglages par le biais de systèmes d’auto-apprentissage prévus à cet effet. Disponibles dans les versions avec 1 à 10 cavités. Le système offre les avantages suivants :

- Conception simple

- Machine entièrement électrique, avec entraînement sans balais

- Faible consommation d’énergie (coût par bouteille réduit), moindre impact sur l’environnement

- Passage des préformes dans des fours de réchauffage innovants et extrêmement compacts

- Changement rapide de tous les paramètres et du moule, avec reconnaissance automatique des réglages

- Transport des préformes par le biais d’une chaîne à pas optimisé, en fonction du diamètre des cols.

- Vannes de soufflage, de notre conception et fabrication, assurant des vitesses rapides d’écoulement de l’air à haute pression, une répétabilité et une précision élevées.

- Dispositif de soufflage optimisé intégrant la fonction récupération de l’air (plus de 30% d’air récupéré par le système).

- Compacité extrême : les armoires électriques se trouvent à l’intérieur de la cabine ; cela permet d’installer tous les composants sur un seul bâti et de réduire les temps d’installation sur le site du client

- Facilité d’accès à l’ensemble des composants de la machine afin de simplifier les opérations de changement de format et d’entretien.

- Presses de soufflage modulaires

GAMME DE PRODUITS

ELECTRA 1 S

Cavité moule : N. 1

Capacité récipient : 0,5 – 10 l

Productivité maximale : 0,5 – 1 500 b/h* | 5 l – 1 000 b/h* | 10 l – 800 b/h*

ELECTRA 1

Cavité moule: No. 1

Capacité récipient: 0,5 – 20 lt

Productivité maximale: 5 – 1000 b/h* | 20 lt – 500 b/h*

ELECTRA 1 L

Cavité moule: No. 1

Capacité récipient: 10 – 30 lt

Productivité maximale: 10 lt – 800 b/h* | 30 lt – 300 b/h*

ELECTRA 2 S

Cavité moule: No. 2

Capacité récipient: 0,5 – 5 lt

Productivité maximale: 0,5 – 3200 b/h* | 5 lt – 2400 b/h*

ELECTRA 2 M

Cavité moule: No. 2

Capacité récipient: 0,5 – 12 lt

Productivité maximale: 0,5 lt – 3000 b/h* | 5 lt – 2300 b/h* | 12 lt – 1600 b/h*

ELECTRA 2 L

Cavité moule: No. 2

Capacité récipient: 5 – 20 lt

Productivité maximale: 5 lt – 2000 b/h* | 10 lt – 1800 b/h* | 20 lt – 1000 b/h*

ELECTRA 4

Cavité moule: No. 4

Capacité récipient: 0,5 – 3 lt

Productivité maximale: 0,5 lt – 6400 b/h* | 1,5 lt – 6000 b/h* | 3 lt – 5000 b/h*

ELECTRA 7

Cavité moule: No. 7

Capacité récipient: 0,5 – 2 lt

Productivité maximale: 0,5 lt – 9100 b/h* | 1,5 lt – 8800 b/h* | 2 lt – 8500 b/h*

ELECTRA 9

Cavité moule: No. 9

Capacité récipient: 0,5 – 1,5 lt

Productivité maximale: 0,5 – 12000 b/h* | 1,5 lt – 10800 b/h*

ELECTRA 10

Cavité moule: No. 10

Capacité récipient: 0,5 lt

Productivité maximale: 0,5 lt – 14000 b/h*

*Cela dépend du dessin du récipient et des caractéristiques de la préforme

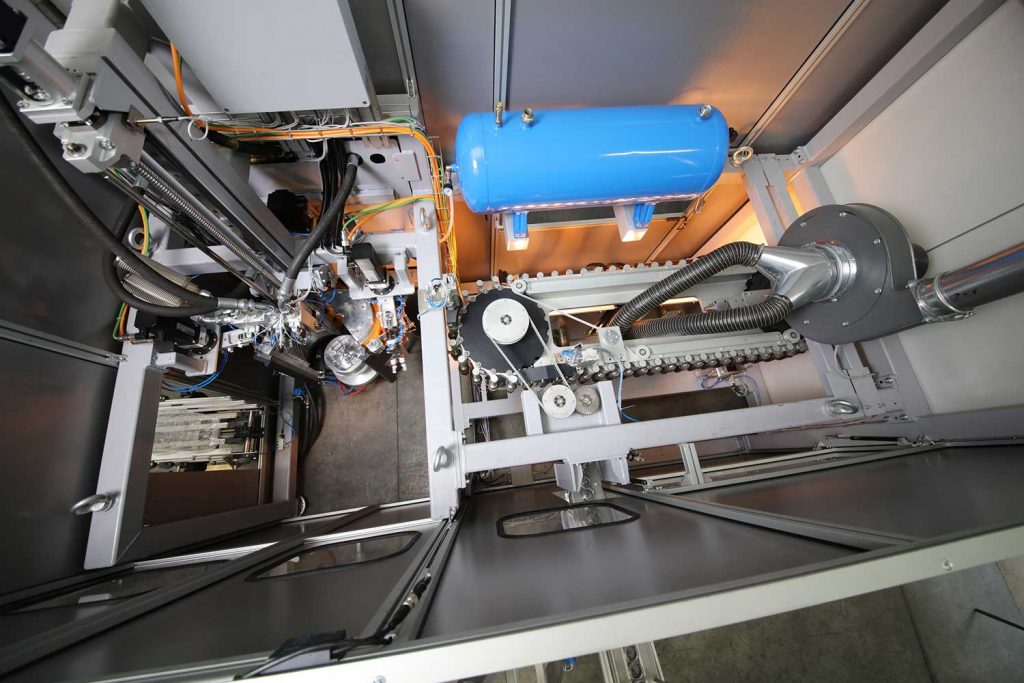

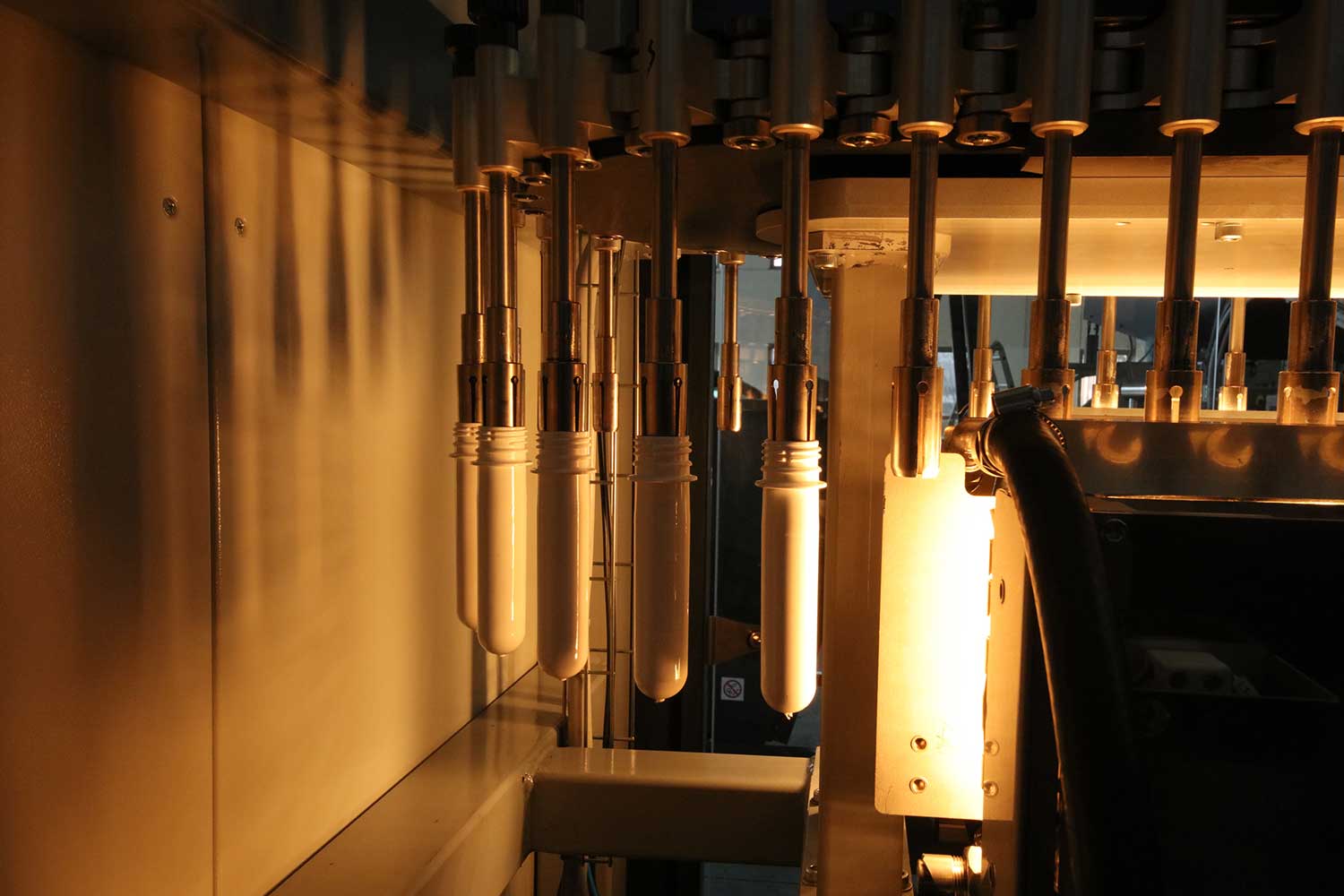

VERSION ULTRACLEAN

Il s’agit d’une version spéciale qui permet de réaliser des récipients stériles indiqués pour le remplissage de produits sensibles, comme le lait frais et ses dérivés, le lait ESL et les jus de fruits. Pour obtenir des récipients stériles, l’on stérilise les préformes au moyen d’eau oxygénée (H2O2) ; grâce à ce système, il est possible de réaliser des récipients stériles de forme carrée, rectangulaire et, plus en général, non cylindrique, y compris avec manche, pour un remplissage en milieu Ultraclean.

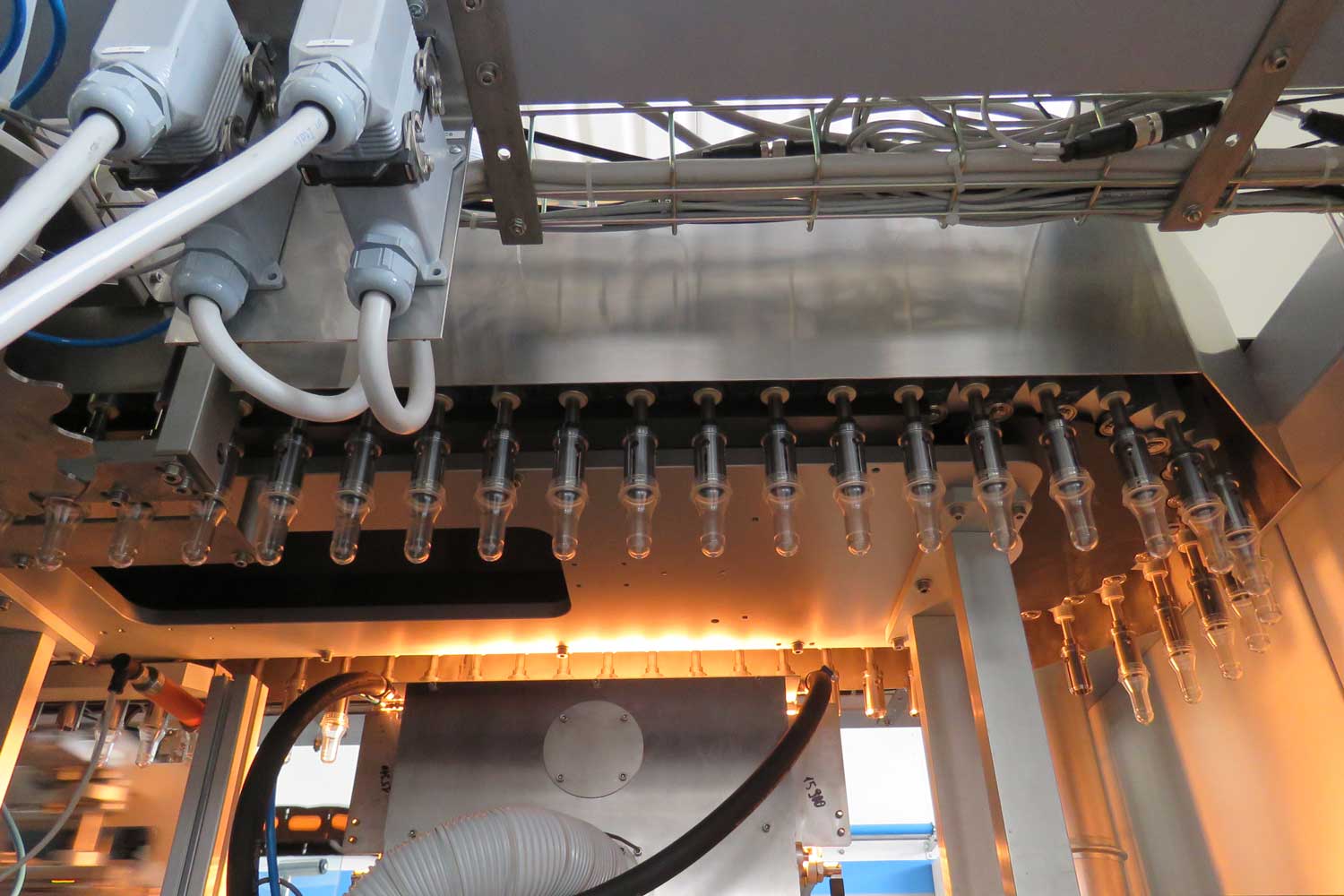

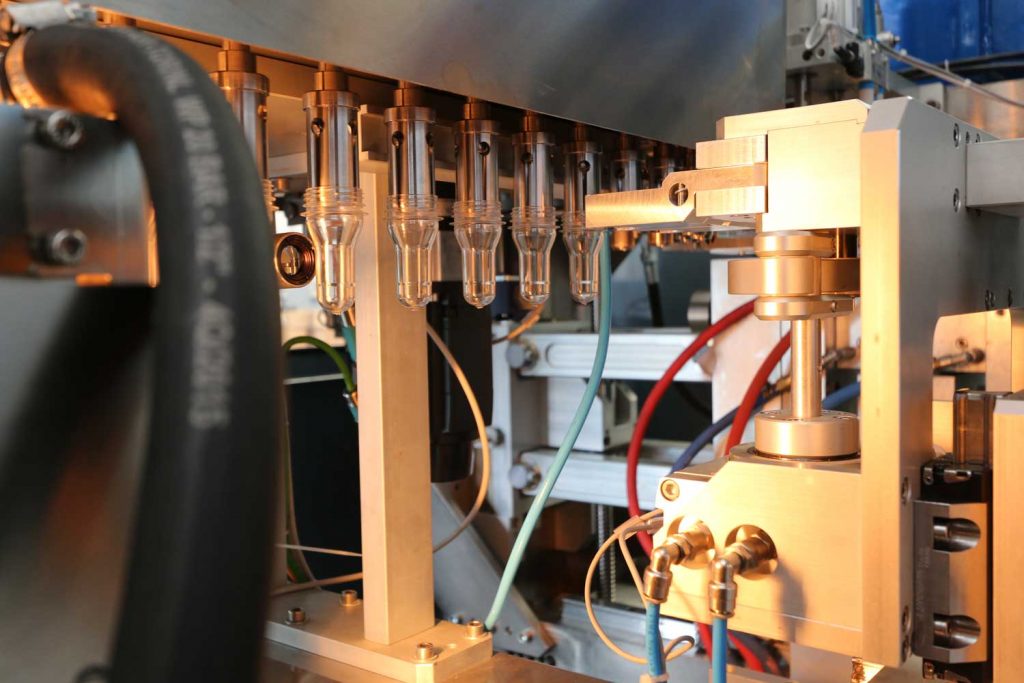

STÉRILISATION DES PRÉFORMES

La stérilisation des préformes est un processus qui permet d’obtenir des récipients stériles de toute forme et de toute taille. Étant donné leur forme cylindrique, les préformes sont faciles à stériliser. La stérilisation s’effectue en utilisant de l’eau oxygénée (H2O2) avec une concentration de 35 %.

L’eau oxygénée est injectée par une buse de pulvérisation, de manière à recouvrir d’une fine pellicule la paroi interne de la préforme dans son intégralité, en réduisant considérablement la quantité requise pour chaque récipient (0,1÷0,3 ml). La buse est installée sur l’étoile d’entrée des préformes dans la machine.

Les temps d’injection des différents cycles sont totalement contrôlés via un système électronique et un logiciel dédié ; la buse est alimentée par deux électrovannes (l’une pour l’air comprimé et l’autre pour le peroxyde) qui, à leur tour, sont commandées par l’automate programmable (PLC) de la machine. Cela permet de garantir une plus grande flexibilité de l’ensemble du système et l’optimisation de la consommation.

Les préformes traversent les fours, où elles sont réchauffées, ce qui permet l’évaporation de l’eau oxygénée et, par conséquent, la stérilisation des préformes. Les préformes stérilisées sont ensuite soufflées dans les moules pour obtenir des récipients stériles. Afin de garantir le nettoyage complet et la parfaite décontamination des récipients, la machine est dotée d’une cabine à flux laminaire d’air traité par des filtres HEPA ; de cette façon, la zone de stérilisation est maintenue en légère surpression, ce qui permet à l’air de s’écouler vers l’extérieur et d’éviter ainsi de possibles sources de pollution. Les récipients atteignent un niveau de décontamination élevé (log 4 ou supérieur) et parviennent à la phase de remplissage dans les conditions requises en matière d’hygiène et de stérilité.